Moteurs pas à pas (Steppers)

ATTENTION: Pour activer le code Pin type Stepper, Stepper_Dir et Pwm_Fast, vous devez utiliser au moins la Version 5.0 le HAL, et la forme Theremino Master doit être mis à jour avec la firmware 3.2 ou version ultérieure.

Pour savoir quel firmware vous avez il suffit d'utiliser la dernière HAL, Connectez le maître et compter les broches. Le firmware d'origine n'avait que six broches, depuis la version 3.2 ils 10 et depuis la version 4 ils 12.

Le dernier firmware (4.0) Ajouter six nouveaux maître Pin (en passant 6 PIN à 12 BROCHE). C'est pourquoi, avec chaque Master module, Vous pouvez contrôler, de trois moteurs, plus six broches générique jusqu'à cinq moteurs, plus deux broches générique. Facultativement, vous pouvez ajouter des maîtres et des esclaves.

Fonctions de contrôle de moteurs pas à pas avec le firmware Theremino:

- Ultra management-simple thereminico style.

- Le logiciel doit envoyer qu'un seul compte tenu, la destination en millimètres (Remarque 1)

- Plage de travail utile de -10 dans +10 Km (kilomètres) (étapes pour mm = 200)

- Gestion jusqu'à cinq axes machines CNC.

- Gestion de machines de type RepRap jusqu'à six moteurs (x, y, z, Selon portique z et deux extrudeuses). Vous pouvez extruder puis deux couleurs.

- De plus, 65 Fréquence maximale kHz sur les cinq moteurs simultanément (Remarque 2)

- Gigue de moins de 20 nano secondes (Remarque 3)

- Vitesse maximale réglable (De 1 dans 18000 mm/min) (Remarque 4)

- Accélération maximale réglable (De 5 dans 1000 mm/s/s) (Remarque 4)

- La position atteinte de rapports de vérification, en millimètres, pour chaque axe (Remarque 5)

- Possibilité d'utiliser les axes indépendants ou coordonnés en 2D et en 3D (Remarque 6)

- Avec des axes de coordonnées en 2D ou 3D, Écrire des applications pour contrôler en toute simplicité. Vous n'avez pas besoin de calculer l'accélération et la vitesse. Vous pouvez envoyer des commandes simples cibles, en millimètres. (Remarque 7)

- Impulsions avec largeur automatique. Opération est simplifiée et ne risque pas d'étape de perte, causés par un mauvais réglage de ce paramètre. Vous pouvez utiliser des lentilles photo coupleurs, Si vous limitez la vitesse max (Remarque 8)

- Automatique de polarité. Utilisation est simplifiée et vous évitez la perte de l'étape, causé par le mauvais réglage de ce paramètre (Remarque 9)

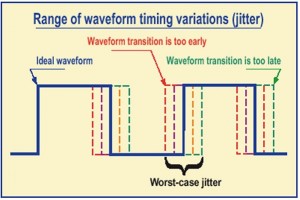

(Remarque 3) Comme comparaison: Mach3 a une gigue 500 fois plus grande (De 2 dans 15 nous selon le PC). Ont un très faible Jitter, vous permet de travailler à vitesse maximale sans risquer de perdre les étapes. Défauts de synchronisation que Mach3 sont bien expliqués dans cet article.

(Remarque 4) Le firmware protège le moteur contre chaque erreur. Si votre PC ne répond plus pendant un certain temps, le firmware vient lentement, sans perdre les étapes. En va de même si les données sont envoyées avec un timing irrégulière ou contenant des erreurs.

(Remarque 5) Le logiciel peut lire la distance manquante, chaque milliseconde, pour chaque axe et avec une grande précision (fraction d'un millième de millimètre). Vous n'avez pas besoin d'utiliser cette information, mais certaines applications, il peuvent être très à l'aise. Peut être utile à des fins diagnostiques, ou pour les algorithmes qui doit répondre à une tolérance spécifiée. Avec cette information, le logiciel peut fonctionner avec boucle fermée et toujours à la vitesse maximale. Distance de chaque moteur contrôle continuellement la cible, le logiciel peut ralentir exactement quand vous en avez besoin, sans faire des calculs complexes de vitesse, trajectoires et accélérations.

(Remarque 6) Dans la version 5.0 la coordination d'axe HAL n'est pas complète. Des applications importantes prendre soin d'eux, Nous nous concentrons donc sur l'application de commande numérique par ordinateur Theremino, et seulement après que nous aurons terminé la coordination des axes.

(Remarque 7) Les destinations intermédiaires sont remis à zéro, jusqu'à 500-1000 fois par seconde. Le meilleur itinéraire, est recalculé en continu. L'algorithme de contrôle tienne compte, les positions réelles de chaque accélération moteur et maximum que peut supporter. Bien que l'application CNC calcule un chemin incorrect, vous évitez en tout cas pour perdre les étapes.

(Remarque 8) Habituellement, vous devez spécifier la largeur des impulsions (avec Mach3 de 1 dans 15 Nous). C'est un mal compris et beaucoup d'utilisateurs règlementent au hasard. Impulsions larges utilisation permet de placer des lentilles d'appareils électroniques, comme une photo coupleurs (par exemple le 4N25 pas cher, 4N26 et 4N27). Mais les impulsions baggy restreignent le maximum utilisable. Theremino règle cette fois 50 Nous (vous permettant d'utiliser électronique morose pour les machines plus lentes), mais il réduit automatiquement si vous utilisez des vitesses élevées et des valeurs élevées de microstep. À un minimum de 7.7 Nous, Lorsque vous utilisez la fréquence maximale (65.535 KHz).

(Remarque 9) Avec d'autres générateurs d'impulsions (comme Mach3) vous devez spécifier la polarité de l'impulsion. Afin de définir ce que vous devez savoir si le conducteur agit sur la montée ou la descente. Cette information n'est pas toujours disponible et si vous l'obtenez mal peut se produire sporadiquement étape perte, très difficile à repérer. Théoriquement en utilisant l'avant mal ne devrait pas causer de problèmes, parce qu'à chaque front montant, s'ensuit nécessairement un front descendant. Mais, Si le panneau est mis à jour au mauvais moment, risquez de perdre des mesures, ou prendre des mesures supplémentaires. Le firmware de Theremino maître contrôle le panneau avec soin. Le signal peut également servir aux conducteurs de voiture (une minorité) agissant sur le front descendant. Éliminer cet ajustement, l'utilisation est plus facile et élimine le risque de perdre des étapes.

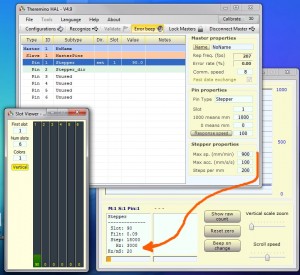

Définissez le type de goupille Stepper dans application HAL

Chaque moteur pas à pas nécessite deux broches physiques, une seule étape et l'autre pour la gestion. Le microcontrôleur placerait la goupille au plaisir, mais nous avons décidé de limiter la confusion, en spécifiant des positions préréglées, pour Stepper_Dir et Stepper encliquetables.

Le type de goupille Stepper lecture d'une valeur, qui est simplement la destination en mm. Applications simples, pouvez spécifier une destination loin, et laissez-le faire tous les firmware. Applications les plus exigeantes, peuvent calculer leurs propres parcours et envoyer des destinations intermédiaires fréquentes. Avec cette technique, une application peut contrôler la vitesse de travail (aliments pour animaux), et déterminer avec précision le chemin, même dans les multiples dimensions. Pour obtenir le mouvement lisse juste 20 destinations par seconde (jusqu'à 50 pour les applications les plus exigeantes).

Inverser un axe:

Pour inverser le sens du mouvement d'un axe, ils échanger les valeurs “1000” et “0”, des boîtes “1000 On entend mm” et “0 On entend mm”.

Paramètres spécifiques du type Pin Stepper:

Vitesse max – Il s'agit de la plus grande vitesse, en millimètres par minute. Le firmware vérifie continuellement les destinations envoyées par logiciel. Si le logiciel demande trop pour le moteur, le firmware limite sa vitesse, pour éviter de perdre des étapes. Augmenter cette valeur jusqu'à ce que vous voyez que le moteur va perdre des étapes (Il fait un bruit aigu et arrêts) et puis diminuer par un 20..50%, pour revenir à une zone de sécurité. Répéter les tests sous charge, ou en freinant le moteur manuellement, alors assurez-vous que vous avez de la place.

Max Acc – Il s'agit de l'accélération maximale (et de décélération), en millimètres par minute. Le firmware vérifie continuellement les destinations envoyées par logiciel. Si le logiciel demande trop pour le moteur, le firmware restreint son accélération, pour éviter de perdre des étapes. Augmentez cette valeur jusqu'à ce que vous voyez que le moteur va perdre des étapes lors des changements de direction (Il fait un bruit aigu et arrêts) et puis diminuer par un 20..50%, pour revenir à une zone de sécurité. Répéter les tests sous charge, ou en freinant le moteur manuellement, alors assurez-vous que vous avez de la place.

Étapes pour mm – Ici, vous devrez définir l'étape, le moteur est en vrille, multiplié par la microstep, situé dans le contrôleur, divisée en millimètres, produites par une rotation du moteur. Si chaque spin, produit un millimètre de mouvement, et le moteur est un 200 pas par tour, et n'utilisez pas le microstep, Ensuite, vous définissez la valeur: 200 (pas par tour) x 1 (MicroStep) / 1 (mm par tour) = 200. Si vous utilisez microstep seize puis vous affectez la valeur: 200 (pas par tour) x 16 (MicroStep) / 1 (mm par tour) = 3200.

Liée à la précédente – En activant cette case à cocher, le moteur est connecté à la précédente, et fait donc partie d'un pool, exécutant les interpolations 2D, 3D, 4D ou 5 d. Sans cette interpolation, le moteur doit faire moins de route, arrivez tôt et ensuite le chemin d'accès, serait une ligne brisée, composé de deux ou plusieurs segments. En activant l'interpolation, la vitesse de tous les moteurs est coordonnée, pour que la trajectoire réelle, est une ligne droite. Profitant de cette coordination, le logiciel de contrôle peut, dans certains cas, simplifier considérablement (dans la version actuelle de HAL la coordination de l'axe n'est pas implémentée, l'arrivée dans les versions à venir)

Mise à jour de février 2015: Peut-être que cette option n'est pas aussi importante, comme nous avons pensé au début. Nous vais probablement finir par devant autre plus urgents projets. Peut-être nous écrire, Si vous avez besoin d'urgence.

Le type de goupille Stepper_Dir avoir aucun paramètre pour ajuster. Je suis simplement un espace réservé pour l'intégrité physique broche de sortie, Etablissement de la direction du moteur. Il n'est pas nécessaire d'utiliser la valeur, que ces goupilles sont écris dans la fente, mais certaines applications, il peuvent être utile. La valeur qui est écrite dans la fente, est la distance à la destination, en millimètres (et jusqu'à de fractions d'un millième de millimètre). Cette information peut être utilisée à des fins diagnostiques, ou pour les algorithmes qui doit répondre à une tolérance spécifiée. Avec cette information, le logiciel peut fonctionner avec boucle fermée et toujours à la vitesse maximale. Distance de chaque moteur contrôle continuellement la cible, le logiciel peut ralentir exactement quand vous en avez besoin, sans faire des calculs complexes de vitesse, trajectoires et accélérations.

Afficher les détails de la broche

Détails des broches montrent l'accélération et la vitesse de pointe en Hz (mesures par seconde). Ces valeurs sont utiles pour la conception électronique, Au cours des essais et pour déterminer combien micro-étape utilisation. Dans certains cas, Il peut être utile de connaître la cible rugueuse (en étapes), au lieu de destination en mm.

Dans la requête HAL, Double-cliquez sur la ligne de l'axe (Type de moteur pas à pas). Dans la deuxième fenêtre, en bas, vous avez lu les détails de la broche sélectionnée. Cliquez sur l'image pour l'agrandir.

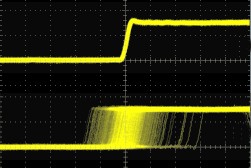

Vidéo montrant la précision des impulsions produites par le capitaine module, que Mach3

Vidéos sur YouTube:

http://www.youtube.com/embed/CeC5WD4866o?fs=1&rel=0&loop=1&hd=1&autoplay=1

Dans cette vidéo, nous voyons le gîte au fil du temps, la période entre une pulsion et suivantes. L'échelle des deux vidéos est le même, 100 NS pour square. Le capitaine Theremino produit des impulsions, avec un feuillet seulement 20 nano secondes. Au lieu de cela les Mach3 dépasse continuellement 2 micro secondes et dans les pires moments viennent à 10 micro secondes. Si vous voyagez à 25 KHz, Gîte de Theremino Master est seulement le 0.05%, Alors que le Mach3 est égale à 25%. Lorsque vous dépassez la 10% moteurs pas à pas commencent à souffrir et peuvent perdre des étapes. Dans des machines plus lentes Mach3 vacille est inoffensif et utilisation micro-pas améliore la situation. Dans tous les cas, cependant,, en présence de gigue, Vous devez diminuer la vitesse maximale. Pour plus d'informations, défauts de synchronisation que Mach3 (et encore pire sur les défauts de LinuxCNC – EMC2), lire Cet article et surtout regarder l’image au bas de cette page.

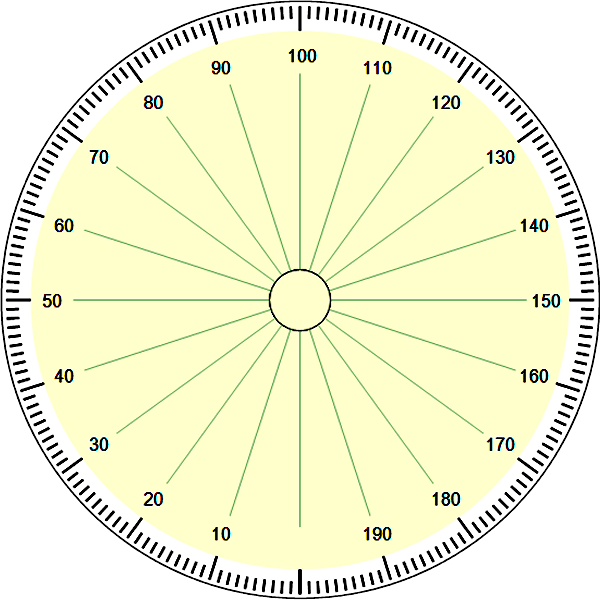

Rapporteur d'angle pour moteurs pas à pas

Télécharger l'image avec le bouton droit de la souris.

Télécharger l'image avec le bouton droit de la souris.

Ce rapporteur de 200 mesures (1.8 degrés par étape), Il est utile contrôler le fonctionnement, moteurs pas à pas. Nous avons longtemps cherché sur le Web, et en fin de compte nous avons dû nous laisser. Les formats d'impression actuels (75 x 75 mm) sont pour les moteurs Nema 23. Avec un programme de dessin, ou avec les paramètres de l'imprimante, Vous pouvez ajuster la taille, de plus petits moteurs, ou plus. Le rapporteur peut être imprimé, avec une imprimante jet d'encre, sur carton.

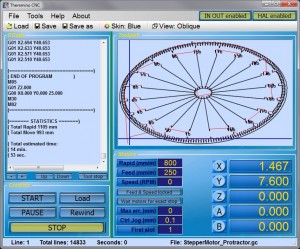

Pirater le goniomètre Theremino CNC

Nous avons transformé l'image du goniomètre en GCode (avec “Theremino ImgToGcode“). Le GCode est parmi les “Exemples de gravure”, Theremino CNC, et il est appelé “Stepping motor Protractor gc”.

Comme base, nous recommandons en plexiglas, ou en plastique coloré.

Pour obtenir une exposition maximale, Coller une feuille de plastique mince, sur une feuille épaisse, couleur différente et affectent uniquement la feuille du dessus.

Recommandations pour les moteurs pas à pas

Comme principe de base que les moteurs doivent être évités “sgranino” (vous entendez un “Natasha” et l'usine de moteurs). Si un obus moteur la pièce à usiner est corrompue. Il n'y a aucun moyen de revenir en arrière et de jeter la pièce. En plus de perdre des heures de machine, vous perdez les demi-finales.

Pour vous assurer que vous ne manquez pas procéder ainsi: Augmentez le réglage de chaque, un à la fois, jusqu'à ce que les coquilles de moteur et puis revenir en arrière une 30%, ou même 50% pour être du bon côté. Les règlements sont: Vitesse maximale et une accélération (dans HAL). Pour des performances optimales, vous devez également ajuster le courant du moteur (un taille-haie sur le pilote de module). La petite tondeuse devrait être tournée très attentivement et avec un tournevis adapté. Si le tournevis s'échappe et fait un court circuit, le pilote instantanément des frites (et parfois éclate).

Si le conducteur permet il est toujours préférable de fixer les micro-pas au moins à 4. Si vous n'utilisez pas le moteur micro-étape produit de fortes vibrations. Résonances mécaniques, déclenché par les vibrations, peut vous amener à perdre les étapes même à très basse vitesse. Pour éviter cela, vous devez augmenter le courant au moteur, mais cela limiterait la vitesse maximale.

Limiter les frottements mécaniques et ajouter des accouplements élastiques pour empêcher le moteur des efforts en raison de l'inévitables petites erreurs hors axe. En outre, les accouplements sont découplage le moteur de résonances des pièces mécaniques de la machine. Si la mécanique est bien faite et que le moteur tourne libre, courant peut être réduit et c'est toujours un plus.

Réduire au minimum le courant sur le moteur, il est important. N'affectez pas le Max courant! Le courant spécifié par le fabricant n'est pas la puissance que vous devrez utiliser. Mais c'est le courant maximum, au-delà de laquelle le moteur chauffer tellement à la ruine. Réduction de travail courant, minimiser les vibrations et augmente la vitesse maximale. Le meilleur fonctionnement courant, Il s'agit généralement d'un quart de celui indiqué sur le moteur.

En présence de frottement solide, nous sommes obligés d'augmenter le courant. Mais cette augmentation a un effet bénéfique, qu'à basse vitesse. Vous n'obtenez pas des améliorations à grande vitesse. En effet, le danger de perdre la distance augmente et vous sont obligés de limiter la vitesse maximale.

Pilotes pour Steps

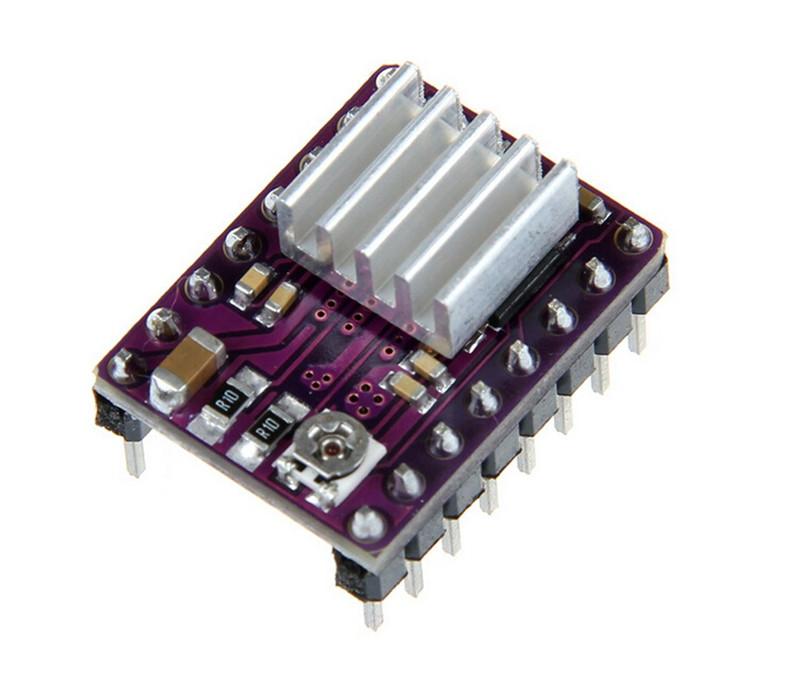

Steppers ne peuvent être utilisés directement comme vous le faites avec le Servo. Vous devez ajouter un pilote. Nous vous recommandons d'éviter les anciens pilotes de conception qui contiennent le SA1042 intégré, SA1027, Uln2003, L297 et similaires. Meilleurs pilotes contenant A4988 puces produites par Allegro.

La tension maximale de A4988 est 35 Volts (Il est donc recommandé de les nourrir à 24 Volts) et le courant maximum est 2 Ampère (mais dans ce cas, il faut un radiateur et un ventilateur qui souffle l’air par le haut sur tous les conducteurs)

Les pilotes ne sont pas ajustés au courant maximum supportable par le moteur!!! Le courant indiqué sur le moteur est le plus, au-delà de laquelle les moteurs endommageraient!

Les pilotes ne sont pas ajustés au courant maximum supportable par le moteur!!! Le courant indiqué sur le moteur est le plus, au-delà de laquelle les moteurs endommageraient!

Si les moteurs sont de 1 Le courant est alors droit d'ampère 250 mais et 500 mais. Si le moteur ne chauffe pas, les pilotes peu de chaleur et de la vitesse maximale augmente.

Réduisant le courant diminue un peu’ le couple, mais les moteurs plus lisse et permettent une vitesse maximale supérieure à, avant le bombardement.

Pour ajuster les trims de courant, toujours utiliser un tournevis en plastique, sinon vous risquez de vous brûler les pilotes ou pour commencer le fusible CncShield onglet.

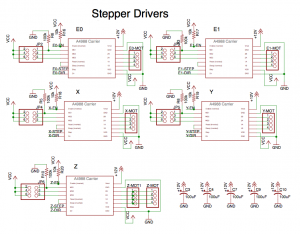

Pilotes pour la commande de moteur pas à pas

Le A4988 (image de gauche), sont parfaitement compatibles avec DRV8825 (l'image à droite), Mais il faut faire attention à ce qu’ils soient montés l’un à l’envers l’autre (Voir les images suivantes).

Il est recommandé que, tous les deux 4988 qui le 8825, avec une tension 12 ou 24 Volts et pas plus. Avec 24 Vitesse maximale de volts est légèrement plus élevée. Le 36 Volt est préférable de ne pas les utiliser parce que la 4988 ne retenez pas leur droite et la 8825 travail serait trop près à la limite.

Vous ne devez pas les utiliser au courant supérieur à 1 Ampère. Maximum 2 Ampère, mais avec chaque dissipateurs sur pilotes et un seul ventilateur qui refroidit eux tout d’en haut.

Bien que dans ces images, les A4988 apparaissent sans radiateur, presque tous les vendeurs leur offrent avec le dissipateur de chaleur.

Un porte-pilote à utiliser, par exemple?

Sont éviter absolument le contrôleur cnc avec chauffeurs soudés sur une plaque. La première faille que vous devez jeter le contrôleur de tout. Si vous dépensez beaucoup, Vous allez gaspiller et polluer, allant même contre nos principes pour limiter les déchets.

Pilotes peuvent se rompre facilement (juste un mauvais contact momentané sur un moteur) et vous ne pouvez pas remplacer les puces sur la plaque, puis vous jetez le tout contrôleur-pilote, vous perdez des centaines de dollars et l’arrêt de que la voiture prend beaucoup de temps. Il n'est également pas possible de souder des nouveaux pilotes sur une plaque, donc, si nous commençons, Par exemple,, avec trois pilotes, Vous pouvez ajouter un quatrième et un cinquième. Ceci mènera à produire le contrôleur avec quatre ou cinq pilotes, même si les quatrième et cinquième sont jamais utilisé, pour en revenir contre nos principes pour limiter les déchets.

Une bonne solution consiste à utiliser conducteurs avec les connecteurs, Si je peux remplacer ou ajouter facilement.

Pilotes de remplacement rediculously (sur 3 Euro) et remplacer dans les trente secondes. Si vous achetez une pièce de rechange et que vous avez fait en sorte que la machine ne s'arrêtera jamais.

Ne soyez pas dupé par les vendeurs qui ne publient pas de schémas et “Laisser croire” que leurs conducteurs sont mieux. Quand vous allez vérifier les puces sont les mêmes que ces pilotes, C'est toujours le grand A4988 (ou équivalent) produits de Allegro.

Et avez-vous aussi attention au contrôleur soudé directement sur la platine principale, Pas de ventilateur de refroidissement et radiateur sans puce. Les puces seront réchaufferont beaucoup, augmente la probabilité de défaillance et perdre le contrôleur de tout.

Carte de conducteur – Une base de soutien pour les conducteurs

N'achetez pas cher-contrôleur cnc avec la puce soudée directement à bord! Les pilotes doivent toujours être remplaçables, comme dans Driver Board de ces images.

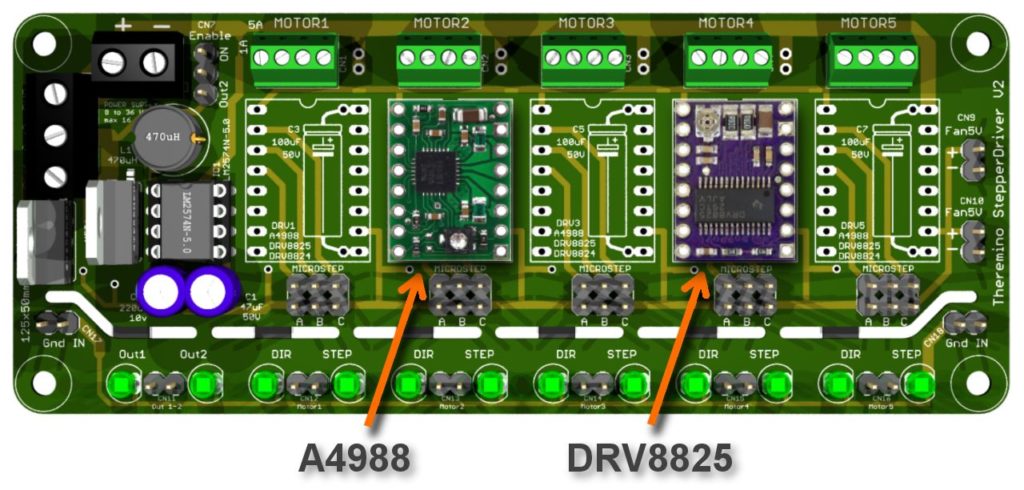

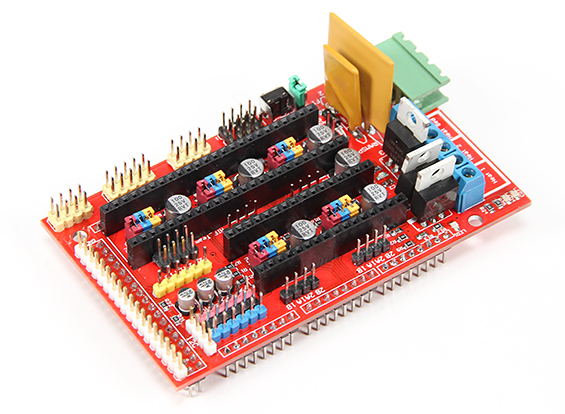

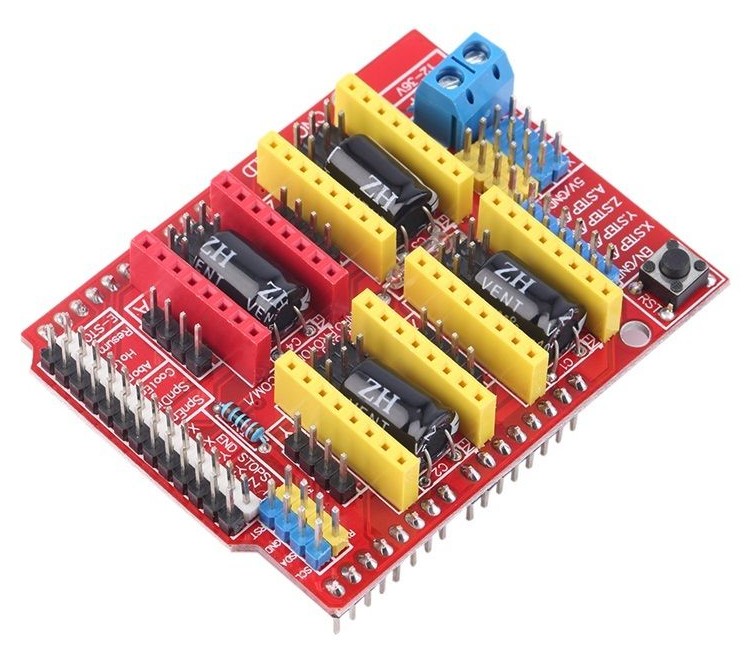

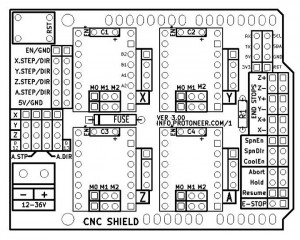

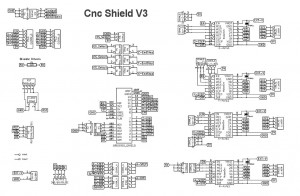

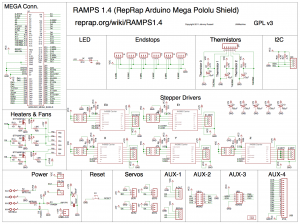

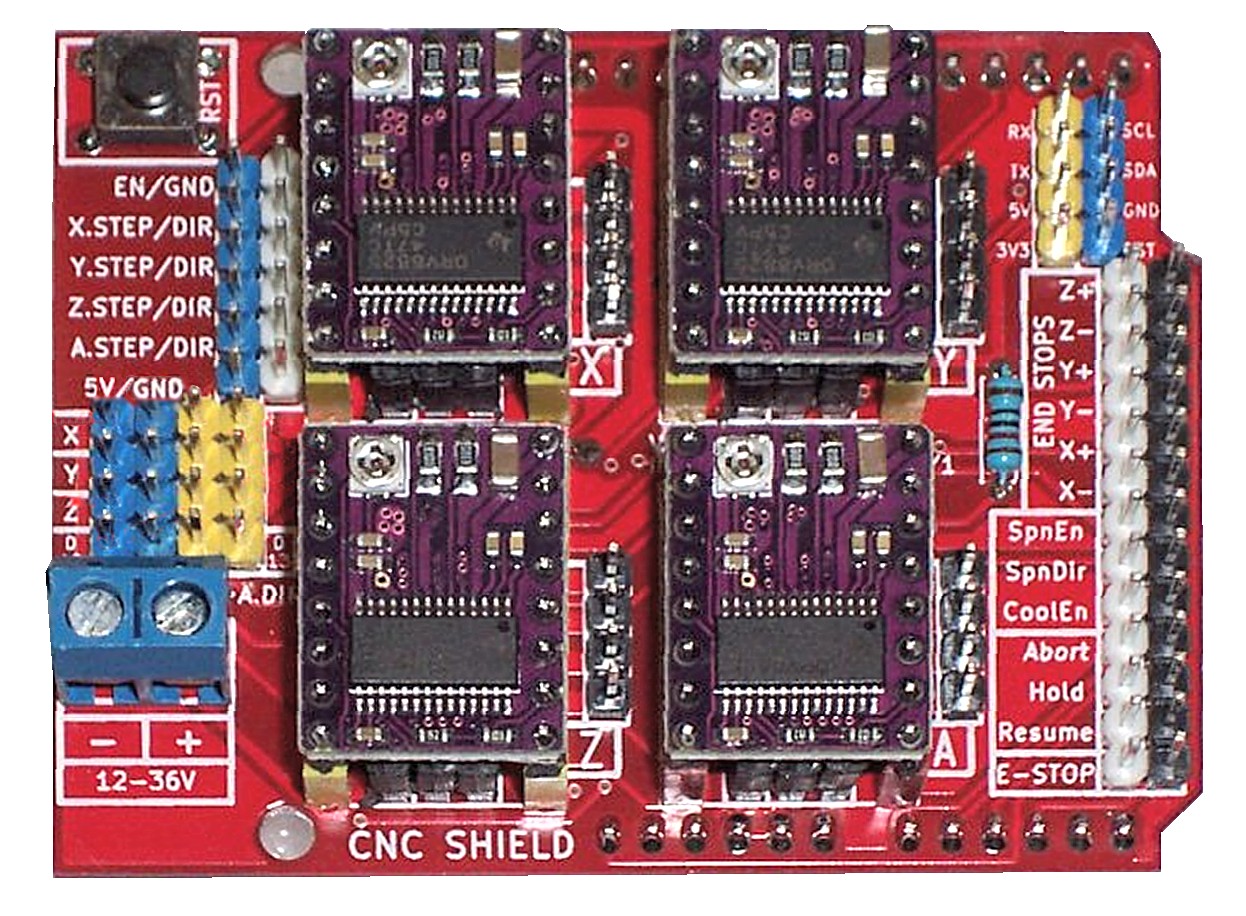

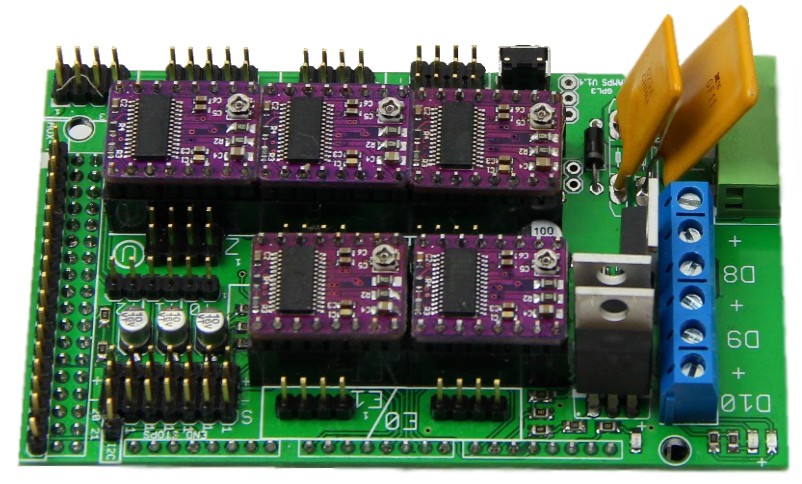

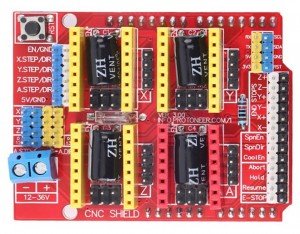

Dans l’image ci-dessus, vous voyez la plaque Theremino_StepperDriver (informations sur cette page), Alors que dans les deux images ci-dessous vous pouvez voir le “Rampes d’accès” Et le “CncShieldV3”. Ce dernier coût moins, mais je ne suis pas contrôle, alors qu’ils peuvent générer des problèmes de bruit électrique.

Est recommandé de conserver la modularité totale, pour permettre les changements à venir, améliorations et remplacements. Ou avec la maquette et les favoris Fils de Dupont, ou avec la plaque adaptatrice Theremino_StepperDriver, ou avec le Rampes d’accès, ou avec un CncShieldV3 (les deux derniers se trouvent sur eBay).

Plaques sous les rampes et les CncShieldV3, ne sont pas construits spécifiquement pour le sistemaTheremino, consulter les schémas de câblage pour le raccordement. Si des doutes s'il vous plaît nous envoyer un courriel.

Iniziare je pilote sulla CncShieldV3 e sulla rampes

Ces images sont valables uniquement pour les pilotes DRV8825, sûr que l’A4988 doit être inséré avec la tondeuse partout. Pour les autres conducteurs vérifier le site Web du fabricant.

Un exemple de câblage

ATTENTION: Pour activer les moteurs activer le signal doit être branché au GND. Il faut donc toujours mettre un cavalier “FR / GND”. Si vous oubliez de le faire les moteurs de recherche ne se déplacent pas.

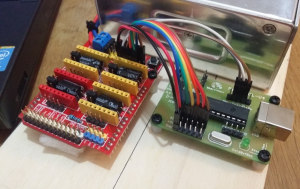

Sur cette photo vous pouvez voir un exemple de câblage entre le maître et CncShieldV3.

Ce câblage neuf brochage maître est liés aux quatre pilotes et cinq InOut “de service”. L'InOut peut servir pour contrôler l'allumage du moteur du fuseau et lire l'interrupteur du bas. Décourage, toujours disponible trois plus InOut, sur le maître.

Fils de signaux peuvent être débranchés et déplacés à tout moment, même avec tout allumé, mais étant donné qu'un grand, mauvaise alimentation connectée à 220 Volts, Il faut être très prudent que le sol câblage, entre CncShield et Master, de court-circuit, solide et toujours connecté.

Connexions entre le maître et les pilotes Theremino

Ici nous expliquer comment connecter directement le capitaine pilotes, sans utiliser un pilote-Conseil.

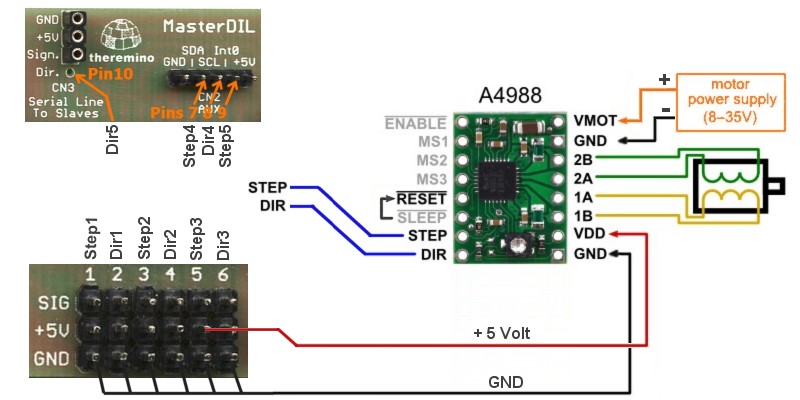

Pilotes A4988

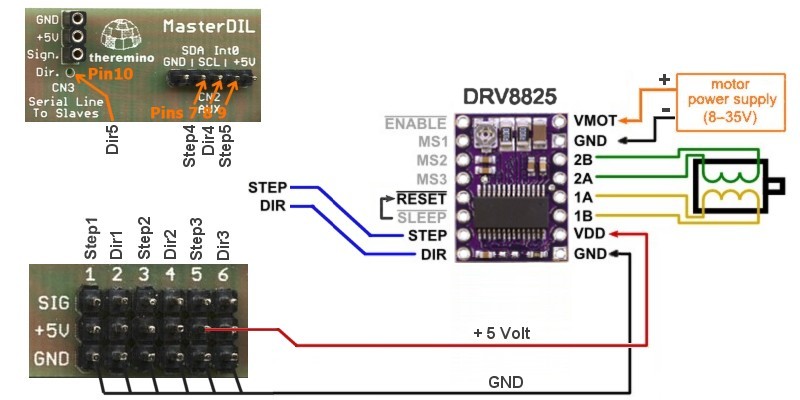

Pilotes DRV8825

Paramètres de microstep

| C (M0) (MS1) |

B (M1) (MS2) |

Dans (M2) (Ms3) |

Paramètres de MicroStep Drv8825 |

Paramètres de MicroStep A4988 |

| Faible | Faible | Faible | Pas complet | Pas complet |

| Haute | Faible | Faible | Demi-étape | Demi-étape |

| Faible | Haute | Faible | 1/4 étape | 1/4 étape |

| Haute | Haute | Faible | 1/8 étape | 1/8 étape |

| Faible | Faible | Haute | 1/16 étape | – |

| Haute | Faible | Haute | 1/32 étape | – |

| Faible | Haute | Haute | 1/32 étape | – |

| Haute | Haute | Haute | 1/32 étape | 1/16 étape |

Faible moyen: “Connecté à la broche GND” c'est-à-dire “Unjumpered”

Alto de moyens: “Connecté à positive” c'est-à-dire “Avec pont”

CncShield onglets et ponts rampes mènent à des signaux positifs, ainsi, avec les cavaliers enlevés, vous obtenez “Pas complet”. Utilisez toujours des 8, 16 ou 32 MicroStep, Insérez ensuite les deux premiers ponts ou le dernier, ou même les trois. Et n’oubliez pas de multiplier, dans HAL, la valeur “Étapes pour mm” pour le nombre de jeu de micro-pas.

ATTENTION: Certaines cartes (Rampes d’accès 1.4 Certains fabricants), le choix de microstep cavaliers ne fonctionne ne pas. Certains mauvais génie a modifié le PCB pour définir leur fixe 16 MicroStep (Pourquoi donc faire des imprimantes 3D.). Il suffit de cocher avec un cavaliers de sélection de testeur, Si les paires de goupilles sont en court-circuit, puis c’est une de ces cartes. Dans ce cas en enlevant les ponts en plastique, avec patience et avec le Dremel, Vous pouvez corriger le PCB.

Régler le trimmer à la limitation de courant

Module A4988, produit pour Pololu, La tondeuse est de 10 KOhm et est relié à la 5 Volts avec une résistance de 20 KOhm. Auquel cas la tension de référence, avec la tondeuse au maximum, est de 1.6 Volts. Cette référence est divisée par huit en interne sur la puce et ensuite comparée aux résistances 0.05 Ohm. Puis vous obtenez un courant égal à deux fois et demie la tension de référence.

Formulaire DRV8825, produit par Pololu, La tondeuse est de 10 KOhm et est relié à la 3.3 Volts stabilisées. Auquel cas la tension de référence, avec la tondeuse au maximum, est de 3.3 Volts. Cette référence est divisée par cinq à l’intérieur de la puce et ensuite comparée aux résistances 0.1 Ohm. Puis vous obtenez un courant égal à deux fois la tension de référence.

La tension de référence est mesurée par un testeur avec le négatif à GND et le positif sur le centre de la tondeuse.

Ce sont les normes en vigueur qui sont obtenues:

| Position des trims | A4988 | Drv8825 |

| Dans la plupart | 4.0 Ampère | 6.6 Ampère |

| Les trois quarts | 3.0 Ampère | 4.9 Ampère |

| Un deux-tiers | 2.7 Ampère | 4.4 Ampère |

| Dans mid- | 2.0 Ampère | 3.3 Ampère |

| Dans une troisième | 1.3 Ampère | 2.2 Ampère |

| Dans un quart | 1.0 Ampère | 1.6 Ampère |

| Zéro | 0 Ampère | 0 Ampère |

ATTENTION: Comme vous pouvez le voir, qui a conçu ces formes a complètement raté la pleine échelle. Le courant maximum supportable (même avec le maximum de radiateurs et de ventilateurs) est de 2 Ampères pour 4988, et 2.2 Ampères pour 8825.

L’ampleur de la tondeuse est donc deux ou trois fois supérieure à ce qui serait raisonnable. Avec une pleine échelle si haute le trimmer de réglage réglage devient plus dure deux ou trois fois. Soyez donc très prudent de ne vont jamais plus de la moitié (avec le 4988) et jamais plus d’un tiers (représentant le 8825).

De plus,, juste pour faire l’ajustement encore plus difficile, certaines tondeuses n’ont aucun fond mécanique. Vous arrivez à zéro, le col sans s’en apercevoir et vous passer de ’ autre côté, donnant le courant maximal et immédiatement saut fusibles et pilotes.

ATTENTION SUPER: Il y a des pilotes avec les trimmers qui agit au contraire. Auquel cas avant faire confiance à leurs conducteurs, Il est bon de mesurer le découpage de la tension. Réglage au minimum, dans le sens antihoraire, la tension devrait être minime (de l’absence de toute tension jusqu’au 100 MV). En ajustant la valeur maximale, dans le sens horaire, la tension doit être maximale (De 1.5 dans 3.3 Volts selon le pilote). Si elle ne prend grand soin d’utiliser ces pilotes, n’oubliez pas cette loi contraire (qui a fait ces BPC doit être transféré au ministère “nettoyage d’égouts”, avant qu’il peut faire des dommages plus).

Pour ajuster le taille-haie, vous pouvez procéder de trois façons

MÉTHODE 1 – LENTE: Cette méthode convient pour les amateurs de précision, vouloir connaître la valeur numérique du courant. Appliquez la tension pour les pilotes (même le 12 ou 24 Volts dont vous avez besoin pour se nourrir en interne en 5 Volts de certains pilotes) mais ne pas brancher les moteurs. Mesurer la tension entre le sol et la partie métallique de la tondeuse. Ajuster la tension pour obtenir un courant qui est la moitié du courant nominal (= deux fois et demie la tension, avec 4988, ou 2 fois la tension, avec le 8825). Puis commencer à faire des tests vers le haut ou vers le bas, toujours mesurée pour chaque test. Utilisez un tournevis adapté (mieux en plastique) et soyez très prudent. Bien sûr, pour chaque test, vous devrez supprimer le pouvoir, Déconnectez, puis reconnectez les moteurs de puissance. Pourquoi cette méthode est très lente.

MÉTHODE 2 – POUR LES EXPERTS: Définissez les taille-haies pour les yeux, Selon le tableau actuel. Puis d’un quart et ne jamais aller plus de la moitié (avec le 4988) et jamais plus d’un tiers (représentant le 8825). Pour déterminer emplacement, vérifiez vous où est le minimum (utilisez beaucoup de lumière et un bon objectif).

MÉTHODE 3 – POUR LES EXPERTS: Marque la pointe de la tondeuse (en face du spot plat), avec un petit signe de Sharpie. Se procurer un tournevis en plastique, beaucoup de lumière et lunettes. Faites tourner le trimmer environ un quart, ou moins, avant d’alimenter. Essayez le moteur plusieurs fois, afin d’obtenir la vitesse maximale et la puissance (Si vous augmentez le courant augmente le couple, mais à trop grande vitesse maximale actuelle diminue). S’élève graduellement la vitesse, jusqu'à ce que les coquilles de moteur et s’arrête, puis vous essayez de déplacer plusieurs fois et de modifier le courant pour faire aller mieux. Avec un peu’ expérience vous pouvez entendre le sweet spot, écoutant le bruit des moteurs. Les ajustements sont effectués à définir de manière permanente micro-pas.

Qui sait anglais bien pourrait aussi ressembler ce mignon vidéo de Pololu qui explique comment régler les trimmers.

Considérations qui s’appliquent à tous les conducteurs

Un seul maître de Theremino peut contrôler jusqu'à cinq moteurs pas à pas. Les deux fils rouge et noir, que le plomb “+ 5 Volts” et “GND” le premier pilote, alimentaire peut également être continus et d'autres pilotes.

Toujours se connecter, au moins le fil GND, entre le capitaine et les pilotes. Aussi n'oubliez pas de vous connecter “Remise à zéro” avec “Sommeil”.

ATTENTION: Toujours brancher un condensateur de 100 UF entre “VMOT” et “GND”. Le condensateur électrolytique doit être, Pas de type “Faible ESR”, avec le positif raccordé à “+”, Il doit être près du pilote de module (vers le haut de quelques centimètres). La tension de service du condensateur, doit être au moins 5 Plus de Volt, tension d'alimentation moteur.

En l'absence de ce condensateur, Vous pouvez créer des tensions très dangereuses, qui peut faire perdre la communication USB, endommager les pilotes et aussi endommager le maître.

Dans ce cas particulier, afin d'éviter des phénomènes de résonance produites par l'inductance élevée présente, ne pas utiliser des condensateurs électrolytiques de faible résistance en série (Faible ESR), mais les communes 100 UF, avec environ 1 série résistance ohms. Lisez les avertissements de Pololu sur ces pages:

https://www.pololu.com/docs/0J16/all

https://www.pololu.com/product/1182

Avant d'alimenter tout doit être connecté avec fiabilité. Si elle se détache un moteur de fil, ou lien GND, A4988 pilote est endommagé. Si en tournant la tondeuse fait un court avec le tournevis, le pilote éclate instantanément. Dans certains cas sa puce explose et déclenche à fumer. Le capitaine Theremino doit résister à ces tortures, mais il est préférable de ne pas mettre à l'essai.

Cela ne veut ne pas dire, que les pilotes ne sont pas fiables. Si vous ne faites pas d'erreurs, jamais de pause.

Cependant nous vous recommandons de toujours relier les pilotes, avec connecteurs mâles et femelles, pour le remplacement rapide et facile. Nous vous recommandons d'acheter cinq ou dix ans, pour obtenir un peu’ Communes, et de faire baisser le prix.

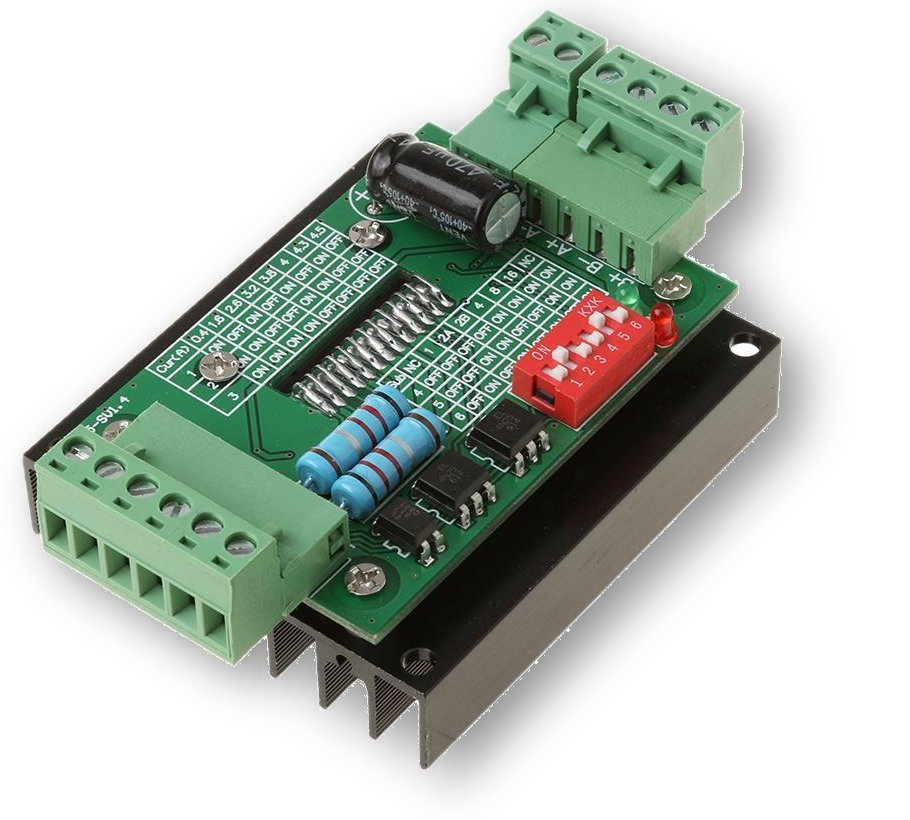

Pilotes TB6600

Sur eBay, vous pouvez acheter des pilotes avec photo-coupleurs et assez bon marché. Sont seul conducteur, autrement dit, vous devez utiliser un pour chaque moteur.

Il existe plusieurs modèles sur le marché, tous avec des caractéristiques très similaires. Sur cette page nous décrire seulement le TB6600, mais les conseils et les motifs s’appliquent également à beaucoup d’autres modèles, par exemple le B6560 que vous pouvez acheter sur Magasin-ino.

Dans les deux images que vous voyez sur TB6600, dans la version sans conteneur et conteneur.

Caractéristiques du pilote TB6600

- Tension d'alimentation de 9 dans 42 volts

- Courant réglable jusqu'à 4 Ampère

- Protection contre les surintensités et de température interne

- Régulation des micro-pas de 1 jusqu'à 32

- Photocouplées entrées avec positive partagée

- Apports positifs pour se connecter à 5 volts

- Les entrées doivent être conduites avec un collecteur ouvert de transistor

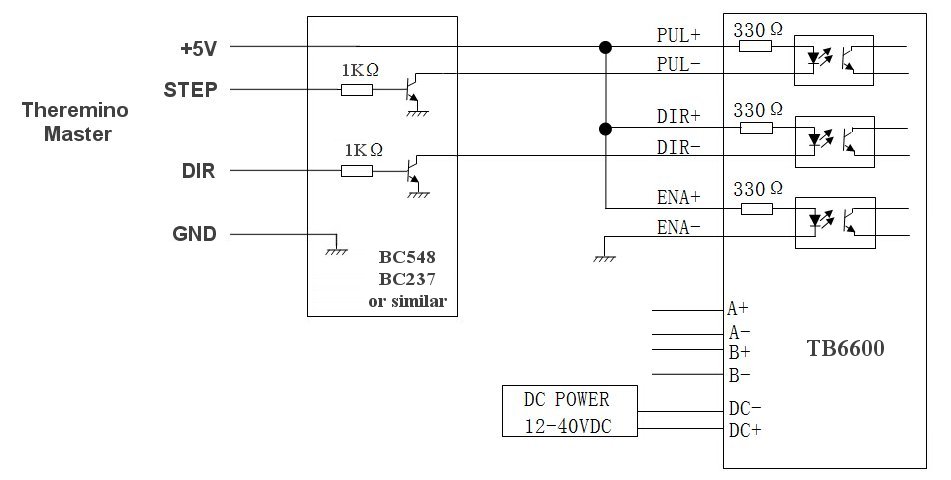

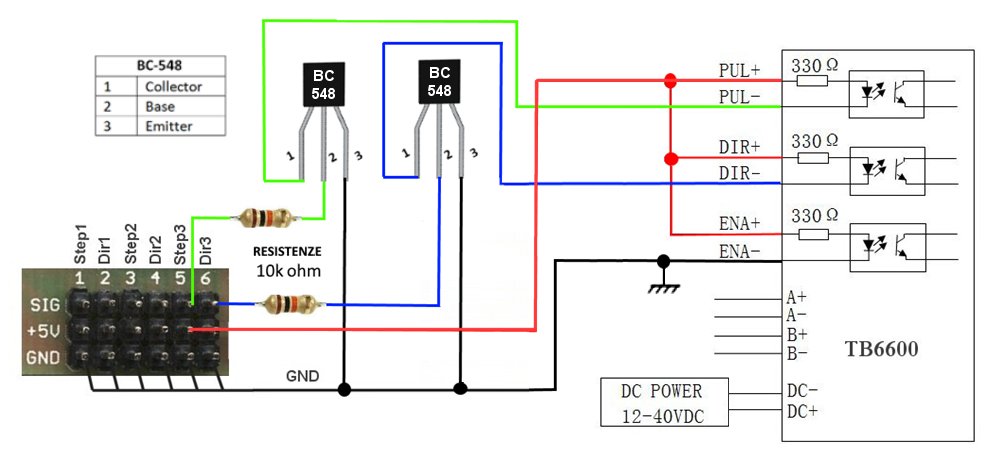

Liens entre le maître de module et pilotes TB6600

En interne les pilotes TB6600 (et autres), les photo-coupleurs sont connectés au positif par l’intermédiaire de résistances 330 Ohm. Alors pour piloter leur manière fiable, vous devez utiliser une tension positive de 5 volts. Les sorties du maître module, qui fournissent des tensions comprises entre zéro et 3.3 volts, ne peut pas être directement liée à ces pilotes.

De plus,, Puisque les photo-coupleurs sont connectés en permanence à la positive, et les pilotes de leur entrée négative, Il s’ensuit qu’on doit les conduire à un transistor à collecteur ouvert. Le transistor permet une inversion du signal, Pourquoi vous obtenez à la lumière des photo-coupleurs lorsque le signal de sortie du Master est élevé.

Certains pourraient mieux comprendre l'image suivante qui est plus réaliste (grâce à Armando qui a envoyé).

Dans la première image, nous avons utilisé des résistances 1k, que je suis un peu’ bas et gaspillés quelques milliampères. Étant donné que le courant à être commandé est faible, vous pouvez ressuscités 10k. En pratique, vous pouvez également utiliser une résistance intermédiaire, par exemple 2.2k, 4.7k o 8.2k.

Les deux transistors et les deux résistances, sont des cartes de type collecteur ouvert. Vous pouvez construire sur les câbles connectant eux-mêmes comme expliqué dans Cette section, ou sur un circuit imprimé en suivant Ce projet.

Apparemment ces pilotes peuvent également fonctionner en connectant les sorties de maître K entrées- et PUL-, mais l’immunité au bruit électrique seraient rare et le risque de perdre les étapes seraient très élevé.

Se connecter aux machines avec le port parallèle

Débranchez le câble d'allumage de la parallèle, vous le connectez à Adaptateur Theremino CNC, et nous avons commencer à travailler tout de suite. Cet adaptateur peut être utilisé pour Mach3 ou LinuxCNC (avec le PlugIn approprié), mais encore mieux, avec l'application Theremino CNC, Il est beaucoup plus facile à utiliser.

https://www.theremino.com/hardware/adapters#cnc

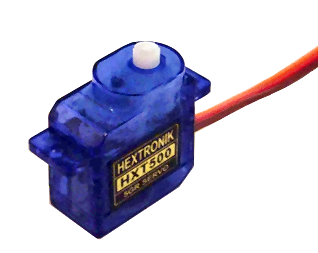

Servocommandes

Il y a toutes sortes d'actionneurs et de puissance. Les servos sont idéales pour de nombreuses applications, se connecter à n'importe quel Pin de maître Theremino (jusqu'à 6 contemporains) ou aux broches sur les esclaves “Serviteur” qui peut voler jusqu'à 10 chaque. Vous choisissez “Serviteur” Comment Cinch et travail immédiatement. Pour les essayer, Cliquez sur la colonne valeur de la requête HAL, et déplacez la souris, Maintenez le bouton gauche enfoncé.

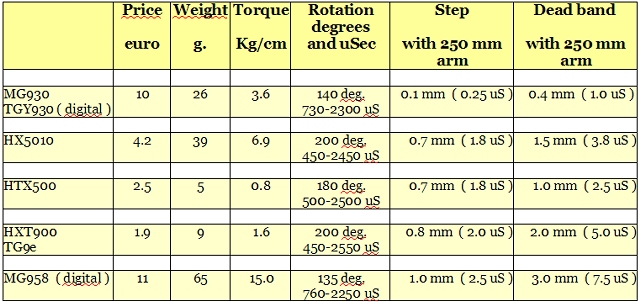

Le MG930 a également marqué TGY930, Il a une précision de positionnement au moins cinq fois supérieure, par rapport à tous les autres modèles. En numérique, Il dispose d'un courant de démarrage assez élevé et un son aigu sur 400 Hz. Son aire de répartition est d'environ 140 degrés.

Le HX5010 est très puissant, moins précise que la TGY930 mais très bon marché, que les frais 4 euros et c'est une valeur tout. Excursion = 200 degrés.

Le HTX500 est très faible, Tout à fait précis et bon marché, bien sûr, a une grande puissance mais il ne suffit que de nombreuses petites applications, Il en a une pleine 180 degrés et même parfois plus.

Le HXT900 et le coût de TG9e moins de 2 Euro, ils sont bons pour toutes les applications moyennes et ont un plein 200 degrés.

Le MG958 est une puissance monstre 15 Kg/cm et seuls les coûts 11 Euro. Attention, il consomme beaucoup de courant et vous ne pouvez pas le nourrir avec USB seulement. Sa piste : 135 degrés.

Un serviteur très semblable à cela est la TGY - 1501MG, Il a aussi de 15 Kg/cm, similaire en taille et plus facilement accessibles. Nous n’avons pas essayé mais les fonctionnalités sont OK.

Résumé des principales caractéristiques des servos.

Ces servos ont été choisis pour le prix, la précision et la force parmi un grand nombre de modèles que nous avons testés en les achetant de: www.hobbyking.com (Il a très bon prix et livré en peu de temps, bien qu'il se trouve aux USA)

Une autre adresse pour les servos est: www.robot-Italy.com Du robot Italie ne sont pas les modèles dans cette liste, mais les versions seulement très coûteuses et étranges, y compris celles des trois révolutions, huit tours et le mouvement continu. Toujours de Robot-Italie, vous pouvez trouver des capteurs, moteurs, préhenseur robotique et beaucoup d'autres accessoires intéressants et uniques.

Servos haute performance

–

–

–

Cela promet des performances largement supérieures à DS8231 de TGY930, Nous avons essayé, mais est produit par JR et vous pouvez faire confiance.

http://www.jramericas.com/45190/JRPS8231/

Ses caractéristiques sont: Résolution bien 5900 étapes sur 120 degré de rotation très faible zone morte (le constructeur dit "inexistante") Espacement de deux roulements roulements pour une précision maximum commande de taux de pouls boucle de 250 MHz pour haute précision actuelle consommation légèrement supérieure à celle d'un serviteur normal longueur 39.1 largeur mm 19.1 hauteur mm 34.5 mm poids 49 grammes de couple 1.26 Coût du kg/cm 70 Euros

Étape de mesure et bande morte

Mesure la précision du servo est facile, sur le servo vient de mettre une carte graphique, puis insérez un long tube en plastique 25 centimètres sur un des bras de la Croix. Puis bloque le servo avec une pince en la tournant avec la goupille en haut et avec le tube parallèle à la table qui se termine sur un papier millimétré de ligne, Alors que quelques millimètres au-dessus de la ligne sans le toucher.

Enfin, se déplace le serviteur de très petites quantités avec les touches flèches et bas et peut être compté en ligne combien de petits mouvements sont perçus pour chaque millimètre, Ce sont les “Étape”

Pour mesurer la bande morte va premier aller, puis il commence à rebrousser chemin avec le haut et vers le bas de flèches jusqu'à ce que vous voyez il commencent à revenir en arrière, le nombre de fois que vous avez appuyé sur la flèche, avec un simple calcul, indique la largeur de la bande morte.

Servo de rotation et couple illimité avec variable

Normalement, les servos ont une rotation d'environ 180 degrés, mais pour certaines applications serait moteurs de rotation illimitée préférable. Normalement dans ces cas à l'aide de moteurs pas à pas, mais ils ont des inconvénients.

Steppers nécessitent un circuit complexe pilote, exigent des rampes d'accélération et de décélération et ont très peu de couple. Avec steppers si vous accélérez trop vite, ou dépasse la vitesse et le couple critique, vous perdez la distance et alors vous perdez l'alignement entre logiciel et matériel.

Pour surmonter les limitations de stepper, voitures les plus chères utilisent des moteurs en continu, avec des boucles de rétroaction et des capteurs de position moteur à l'extérieur. Avec un domestique modifiées, nous obtenons exactement ce que, mais sans le pont de circuit au volant, normalement requis pour les moteurs continue. Conducteur de pont existe déjà sur la puce petit servo les mécanismes de rétroaction les ajouterons, avec capteurs (optique ou magnétique) et logiciels. Dans les cas les plus difficiles, Grâce à la puissance du logiciel PC, vous pouvez également ajouter un algorithme PID.

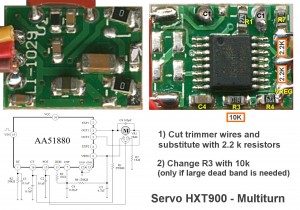

Avec un simple changement peut modifier le servo pour les faire fructifier multitour. Dans le domestique non modifié, le signal de commande contrôle la position du vilebrequin. Après avoir changé, le signal de contrôle de la vitesse et le couple, dans les deux rotations.

Voici comment vous obtenez de la servante multitour, connecté à une broche configurée en tant que Servo_16.

| Signal | Force et vitesse |

| 1000 | Force maximale et la vitesse maximale dans le sens horaire |

| 750 | Moitié de force et de vitesse dans le sens horaire |

| 600 | Minimum de force et de vitesse dans le sens horaire |

| 500 | Le serviteur se dresse encore |

| 400 | Minimum de force et de vitesse dans le sens antihoraire |

| 250 | Moitié de force et de vitesse dans le sens antihoraire |

| 0 | Force maximale et la vitesse maximale dans le sens antihoraire |

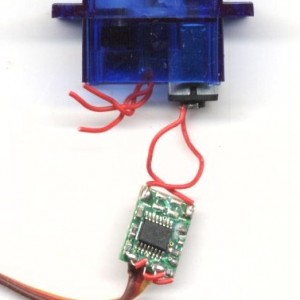

Tous les servos sont modifiables pour un fonctionnement multi-rond, mais nous avons préparé les patrons que pour HXT900. Ces servo présentent de nombreux avantages, consomment peu d'énergie, peut être alimenté par USB et ne coûte que deux euros de HobbyKing: HobbyKing.com _ HXT900 (Lorsque vous commandez de HobbyKing obtenez certaines cheminées de 10 rallonges: De 30 cm et De 60 cm)

Avec le servo HXT900 la vitesse de rotation est réglable, de quelques tours par minute environ 80 TR/MIN, et le couple est réglable de moins (s'arrête dès que vous faites un petit effort) jusqu'à 1.6 Kg/cm (Vous ne pouvez pas arrêter la broche, Serrer avec les doigts).

Le tableau suivant indique la force et la vitesse peut être obtenus par un HXT900, transformer la rotation en un mouvement linéaire avec tiges filetées ou des poulies.

| Méthode |

Mm par révolution |

Vitesse maximale (mm/min) |

Force maximale (Kg) |

| Tige filetée 1 mm/Rev | 1 | 80 | 60 |

| Tige filetée 2 mm/Rev | 2 | 160 | 30 |

| Tige filetée 4 mm/Rev | 4 | 240 | 15 |

| Diamètre de poulie 3.2 mm | 10 | 800 | 6 |

| Diamètre de poulie 5 mm | 15 | 1200 | 4 |

| Diamètre de poulie 10 mm | 30 | 2400 | 2 |

| Diamètre de poulie 20 mm | 60 | 4800 | 1 |

Indiquent les caractéristiques de HXT900 1.6 Kg/cm. Puis un HXT900, poulie 20 mm de diamètre, pourrait soulever 1.6 Kg. Dans ce tableau, pour être du bon côté, Nous avons calculé 1 Kg.

Modifier un servo HXT900

Enlever les étiquettes adhésives sur les deux côtés, Dévisser les quatre vis, Ouvrez le servo et coupé les trois fils rouges, près de la platine.

Tirer la culasse de moteur, défilant le potentiomètre depuis son siège social. Couper avec les Clippers le métal onglets, où sont soudées les fils.

Enlever les deux pignons de l'arbre et en finir avec les Clippers, toutes les pièces internes, Cela empêche la rotation. Vérifier que l'arbre tourne librement.

Couper avec les deux dents Clippers se trouvant sur le plateau plus grand.

Enfilez le potentiomètre au rond-point de la place. Glisser les engrenages sur les broches, à partir de la plus petite. Tous les engrenages vont avec grand fond, vers le moteur. Le grand plateau, Cela amène le boulon du moteur, ne doit pas être enfoncé trop, mais seulement pour se rapprocher d'autres engrenages, sans y toucher.

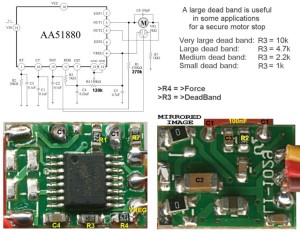

L'image de gauche est un schéma et fonctionnelle, celui de droite indique les modifications à faire et où mettre les résistances.

Ajouter deux ou trois petites résistances SMD (0603), tel qu'il apparaît (Cliquez sur les images pour les agrandir)

Il y a aussi une HXT 900 avec circuit différent de celui illustré ici. Dans ce fichier, il y a les régimes et toutes les informations que nous pourrions trouver. Malheureusement la feuille de données est en chinois: uploads/files/HXT900_Type2.zip

Enfin, fermer le moteur et essayer.

Modifier le servo que HXT900

Il est impossible de fournir des instructions pour toutes sortes de servo existant. Dans ce fichier, il y a toutes les informations, la feuille de données et de schémas, Nous avons recueilli à ce jour: uploads/files/ServoInfoAndDatasheets.zip

Serviteur commerciale multi-rond

Enfin, les fabricants ont découvert cette possibilité. Le catalogue Pololu existent déjà quatre modèles, avec des prix de 5 Euro jusqu'au 15 Euro. Le lien ci-dessous montre le plus petit, mais depuis ce lien, et découvrez tout le catalogue Pololu, et pas seulement pour les moteurs:

http://www.pololu.com/product/2820

Principes de fonctionnement du servo normal et multitour

Chaque modèle de serviteur diffère mécaniquement et électriquement, mais les principes sont les mêmes pour tous les servo: uploads/files/ServoCircuitsAndTimings.zip

Fonctionnement du servo standard.

- Le signal de 0.5 dans 2.5 MS, est converti dans la puce de servo, une valeur qui varie de 0 à trois volts.

- Le petit potentiomètre à l'intérieur du servo (Comment il est transformé en fonction), Il lui fournit également des valeurs de 0 dans 3 Volts .

- Si les deux tensions sont égales, la tension de la puce au moteur pas.

- Comme les deux tensions, s'écartent les uns des autres, la puce de plus en plus de puissance au moteur.

- La tension du moteur est donnée d'une manière, ou dans le sens inverse, Selon qu'une tension plus élevée ou une autre.

Activité non multiples du servo.

- Le potentiomètre est remplacé par deux résistances fixes, simulant le potentiomètre toujours au milieu de sa course.

- Tout le reste est exactement comme dans le servo normal.

- Si le signal de commande est à moitié (1.5 MS), puis les deux tensions sont équivalentes et la puce n'alimente pas le moteur.

- Comme les deux tensions, s'écartent les uns des autres, la puce de plus en plus de puissance au moteur, un sens ou l'autre.

Combien de puissance envoyée au moteur?

- La puce à l'intérieur de la servante agit comme un « élément de réaction ».

- La réaction se produit dans le servo de boucle fermée pour « normal » ou « feedback ».

- En serviteur multiples rond, c'est une simple réaction ou « lug ».

- Dans les deux cas, il y a une courbe de réaction.

- Courbe de réponse, Selon le signal de commande (écart entre les deux tensions), détermine la tension au moteur.

- Courbe de réponse est une sorte de « S » avec un méplat dans le centre.

- La pente de la courbe (force de réaction) est régie par une résistance.

- Le méplat en centre (zone morte) s'ajuste à l'aide d'une deuxième résistance, qui détermine sa largeur.

- Théoriquement, il serait préférable d'avoir beaucoup de réaction et courte zone morte, mais vous ne pouvez pas exagérer non plus.

- Si vous exagérez les paramètres de réaction, le moteur est plus ferme et peut même arriver à balancer violemment.

Servomoteurs brushless

Il y a des moteurs avec ou sans balais, de toutes sortes, départ de quelques grammes de poids jusqu'à environ 10 Puissance KW

Dans le catalogue: vous pouvez trouver des moteurs avec de grands prix et contrôleur pour piloter les courants jusqu'à de www.hobbyking.com 300 ampères avec signaux standard du système Theremino.

Avec chacun “Esclave” de type “Serviteur” Vous pouvez contrôler jusqu'à dix moteurs indépendants.

L'images montrent un 6 Kilowatt (125 Ampère en 48 Volts) et un petit contrôleur pour moteurs brushless.

Certains des exemples plus intéressants des moteurs sélectionnés

Le catalogue que hobbyking a changé. Nous avions choisi les moteurs ont changé les liens et ceci pour nous est un problème parce que si nous publions des demandeurs d’emploi de liens rompus nous pénaliser.

Par ailleurs, le catalogue HobbyKing est devenu plus difficile à voir, Pourquoi ne peux pas commander des moteurs pour le pouvoir. Ainsi le meilleur que nous pouvons faire est de souligner la première page des moteurs Outrunner, Tri par taille:

https://hobbyking.com/en_us/electric-motors-1/size.html

Exemples de contrôleurs pour les moteurs

Contrôleur de 6 Amp. pour moteurs brushless (BRUSHLESS) – sur 6 Eurohttp://www.hobbyking.com/hobbyking/store/__4318__TURNIGY_Plush_6A_8bec_6g_Speed_Controller.html

Contrôleur de 25 Amp. pour moteurs brushless (BRUSHLESS) – sur 8 Euro

http://www.hobbyking.com/hobbyking/store/__11616__Turnigy_AE_25A_Brushless_ESC.html

Contrôleur de 20 Ampères pour les moteurs avec balais (BROSSÉ) – sur 3 Euro

http://www.hobbyking.com/hobbyking/store/__9090__Turnigy_20A_BRUSHED_ESC.html

Contrôleur de 30 Ampères pour les moteurs avec balais (BROSSÉ) – sur 6 Euro

http://www.hobbyking.com/hobbyking/store/__6468__Turnigy_30A_BRUSHED_ESC.html

Moteurs dans le catalogue Pololu

Il est recommandé de commencer avec ce lien, et découvrez tout le catalogue Pololu, et pas seulement pour les moteurs. De Pololu tout pour le bricolage.

http://www.Pololu.com/category/22/Motors-and-Gearboxes

Moteurs dans le catalogue Solarbotics

Voici également les moteurs (et d'autres composants utiles aux décideurs). Coûtent plus cher, mais cela vaut chaque maintenant et puis un coup d'oeil, même dans ce catalogue:

https://solarbotics.com/product/gm2/

https://solarbotics.com/catalog/motors-servos/gear-motors/

ATTENTION: Liens à des entreprises commerciales pourraient suggérer une publicité cachée, pour cela, vous devez spécifier ce: Personne ne paie hors et nous jamais échangé un seul email avec l'une des sociétés énumérées ici. Donc nous sommes libres de parler de bien et le mal que n'importe qui et notre “conseils d'achat”, ils sont seulement utiles informations, obtenus au cours de notre recherche de composants.

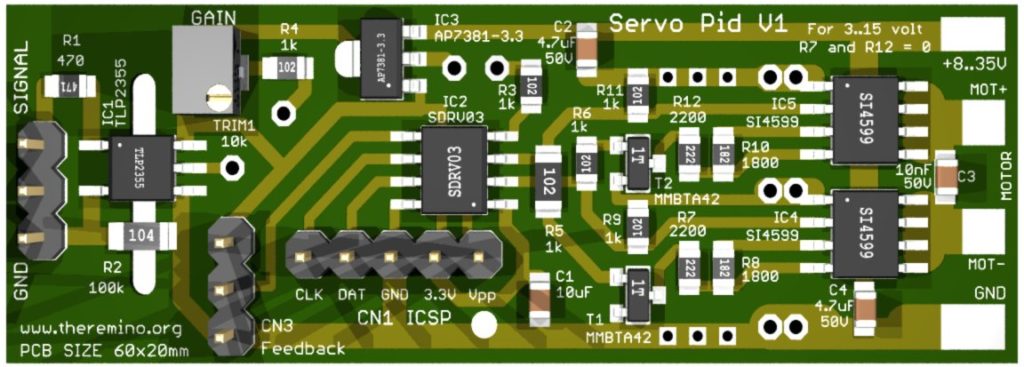

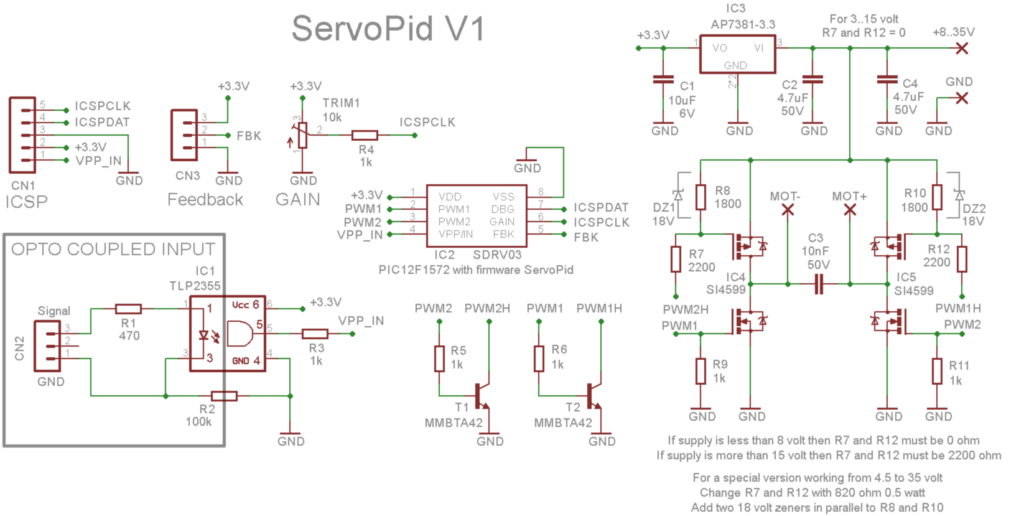

ServoPID

Ce module est un pont en H qui peut commander des moteurs à courant continu jusqu'à cinquante watts (jusqu'à ce que quelques ampères et plus de trente volts) et les transformer en des servomoteurs.

Nous remercions le fabricant et le vendeur d'eBay MaxTheremino, qui a facilement préparé des kits de cartes et circuits imprimés pour ce projet. Suivre de lien MaxTheremino sur eBay et s'il les avait catalogue écrire encore lui faire envoyer.

Ceux qui préfèrent acheter uniquement les composants et imprimer les techniques de PCB bricolage, Il sera situé dans le fichier compressé tous les fichiers nécessaires pour construire ce module.

Les circuits en format Eagle, images, simulations LTSpice et régimes:

ServoPID_V1.zip

Le signal de commande peut être un signal classique “Serviteur” ou “PWM”, qui peut venir d'un module Master, par une IotModule, d'un Netmodule, ou même à partir d'une commande à distance pour les avions de modèle.

Le pont en H est commandé par un microcontrôleur PIC, Programmable avec le firmware que nous avons préparé pour différents besoins. Dans le cas le plus simple que vous utilisez un moteur vers l'avant ou vers l'arrière, réglage de la vitesse. Dans les cas plus élaborés à l'aide d'un potentiomètre pour mesurer la position et ajuste la position avec un algorithme PID.

Avec le potentiomètre et le PID, il a la même opération des classiques “Serviteur” mais, Servant à la différence commerciale, vous avez la possibilité de faire varier chaque paramètre, zone Morta, la résolution de mesure de l'ADC et les coefficients de PID.

Contrairement signal d'entrée d'asservissement normale est isolé avec un opto-coupleur. Cela permet de garder séparer totalement la masse du circuit d'alimentation du moteur de celle du PC de contrôle. Cela permettra d'éliminer radicalement les interférences électriques qui pourraient provoquer des dysfonctionnements.

CÂBLAGE

Le signal de commande, Type Servo ou Pwm, Il est relié au connecteur CN2, par R1 qui limite le courant de quelques milliampères et pilote la DEL du photocoupleur.

L'amplitude du signal de commande doit être de 3 dans 6 Volts, la durée d'impulsion positive doit être comprise entre 500 dans 2500 Nous (sur), et le taux de répétition de 50 Hz à 500 Hz.

Le signal de commande se poursuit à travers le IC1 photocoupleur, par R3 et arrive à la broche 4 du micro, qui mesure le temps avec une haute résolution (trente secondes de microsecondes).

Le connecteur “ICSP” Il est utilisé pour programmer le PIC avec le firmware de contrôle et aussi pour connecter un convertisseur USB série pour le débogage. Voir la section suivante “FIRMWARE”.

Si vous configurez le microprogramme à l'aide du PID, puis le connecteur “Vos commentaires” Il doit être relié à un potentiomètre de mesure de position. Habituellement, ce potentiomètre est couplé de manière rigide à l'arbre de sortie, qui est déplacé par l'arbre d'entraînement au moyen d'un engrenage de réduction ou de la courroie. Le potentiomètre de rétroaction peut aussi être multitours et doit être un potentiomètre linéaire, avec des valeurs normalement entre 1 kOhms et 10 kOhms. La centrale du potentiomètre doit être connecté au connecteur central, le fil dans le diagramme a le nom FBK.

Dans le cas où les évaluations se fait au contraire, vous pouvez échanger les deux connexions latérales du potentiomètre entre eux. Mais attention que le centre doit toujours être connecté à FBK. Si vous ne le potentiomètre peut être chauffé et endommagé.

Il trimmer “GAIN”, Il sert à régler manuellement le gain du PID, il utilise uniquement avec certaines configurations du firmware et surtout lors des essais d'un nouveau moteur, à affiner les valeurs PID. La résistance R4 découple la tondeuse à partir du signal ICSPCLK, de sorte que vous pouvez utiliser le signal de ICSPCLK pour le débogage avec série.

Le régulateur de tension “IC3” crée une tension 3.3 Volt très stable. Cette tension alimente le micro-contrôleur, Évaluations potentiomètre, Trim1 la taille et l'optocoupleur IC1.

Les deux signaux de sortie du PIC, avec le nom et PWM1 PWM2, Fly pont formé par les quatre MOSFET contenu dans la puce SI4599. Le pont est fermé par un signal PWM à haute fréquence (normalement 16 ou 32 KHz), qui régule la vitesse du moteur et le fait tourner dans un sens ou dans un autre. Au cours des commutations PIC veille à ce que les deux branches du pont ne sont jamais fermés simultanément (ce qui provoquerait un court-circuit de l'alimentation).

La tension d'alimentation doit être adaptée au moteur, si elle est trop le moteur peut brûler. Si vous ne faites pas des modifications au schéma peut être utilisé pour des tensions d'alimentation de 8 dans 35 Volts. Le diagramme montre les modifications à faire pour permettre à d'autres plage d'alimentation électrique à deux. La première gamme (De 3 dans 15 Volts) Il ne demande qu'à court R7 et R12. La deuxième plage (De 4.5 dans 35 Volts) Il doit être remplacé R7 et R12 et également ajouter deux diodes Zener 18 Volts.

FIRMWARE

Au niveau du connecteur ICSP connectant un programmateur Pickit2 (Voir Cette page). Notez que le fichier PK2DeviceFile.dat, qui comprend également le PIC12F1572 utilisé dans ce projet, Il est valable uniquement pour PICKit2. Donc, très probablement avec PICkit3 pas être en mesure de programmer ce PIC (ou du moins nous ne savons pas comment vous montrer).

Dans le fichier ZIP télécharger à la fin de cette section, vous trouverez le fichier ServoPid35.hex déjà terminé et prêt à être écrit dans le PIC avec PICKit2.

Ce fichier est le plus simple contrôle de version. En faisant varier le signal de commande de minimum à maximum déplace le moteur à vitesse variable dans les deux directions. Avec le signal de commande dans une position centrale, l'arrêt du moteur.

ENVOI DU DEBUG DONNÉES DE SÉRIE FIRMWARE

Le ICSPCLK de fil le connecteur ICSP est également utilisé pour envoyer des données de débogage du firmware à la ligne série. Pour l'utiliser, vous devez vous connecter GND et ICSPCLK à la broche GND et RX d'un convertisseur série-USB, comme ce qui est vu dans cette image.

Ensuite, vous changez le firmware pour envoyer des valeurs au débogage série, la réception de données avec l'application Terminal Server et éventuellement de les afficher à l' SignalScope ou d'autres applications de notre système.

EDIT ET recompiler FIRMWARE

Pour modifier les paramètres de fonctionnement et mettre en œuvre le plus de contrôle de version complexe (commande de position à rétroaction PID et) vous devez modifier le fichier ServoPid35.bas et recompilation. La compilation crée un fichier HEX qui peut être écrit dans le PIC avec PICKit2.

Pour modifier le fichier que nous vous recommandons d'utiliser l'excellent FineLineIDE et de compiler les ProtonCompiler.

Les deux ils sont libres et vous pouvez les télécharger à partir des liens suivants:

www.protonbasic.co.uk/content.php/2077-FineLineIDE

www.protonbasic.co.uk/vbdownloads

Les instructions et les commentaires utiles pour modifier le firmware se trouvent dans le fichier ServoPid35.bas et à la fin du fichier, vous trouverez un glossaire des termes utilisés et des instructions étape par étape pour régler les paramètres PID.

Rappelez-vous ceci est un firmware complexe et il ne sera pas facile à apprendre et à utiliser de manière appropriée toutes ses options. La partie la plus difficile est certainement régler les paramètres PID afin d'éviter l'oscillation et en même temps obtenir une réponse rapide et peut zone meurent plus petite.

Nous avons fait de notre mieux pour faciliter l'ajustement des paramètres PID, en utilisant le procédé de Ziegler-Nichols et simplifiant en outre. Nous avons également corrigé quelques erreurs de la méthode Ziegler-Nichols publié sur Wikipedia, mais le réglage des paramètres d'un nouveau système (moteur, les réductions et les évaluations), Il reste une opération par des spécialistes.

Remarques pour le micrologiciel

Pour diminuer la dissipation sur les MOSFET, il est conseillé de définir une fréquence inférieure pour le PWM dans le firmware. Normalement, la fréquence est réglée sur 20 KHz mais dans certaines applications, nous l'avons abaissé à 2 KHz réduisant le problème de chauffage des MOSFET à pratiquement zéro.

La seule contre-indication est le bruit qui va augmenter un peu. Essayez donc de baisser la fréquence PWM puis vérifiez avec votre moteur si l'augmentation du bruit est tolérable.

Télécharger des fichiers FIRMWARE

Dans le suivant vous trouvez les fichiers ZIP:

– ServoPid35.hex prêt à programmer le PIC en version simple boucle ouverte.

– ServoPid35.bas à modifier et recompiler avec FineLine IDE

ServoPid_Firmware.zip