Motores paso a paso (Steppers)

ATENCIÓN: Para permitir que el tipo del perno paso a paso, Stepper_Dir y Pwm_Fast se debe utilizar por lo menos el Versión 5.0 Dell ’ HAL, y la forma Theremino maestro debe actualizarse con los firmware 3.2 o más adelante.

Para saber qué firmware tienes solo uso l última HAL ’, Conecte el maestro y contar los pines. El firmware original sólo tenía seis pernos, de la versión 3.2 se 10 y desde la versión 4 se 12.

El última versión de firmware (4.0) Añadir seis nuevos Master Pin (pasando por 6 PRENDER a 12 PIN). Por lo tanto, con cada maestro módulo, Usted puede controlar, de tres motores, además de seis pin genérico hasta cinco motores y dos pines genérico. Opcionalmente puede Agregar adicionales amos y esclavos.

Características de control de paso a paso con firmware Theremino:

- Estilo ultra simple de gestión thereminico.

- El software debe enviar solo uno dado, el destino en milímetros (Nota 1)

- Rango de trabajo útil de -10 en +10 Km (kilómetros) (con pasos de mm = 200)

- Manejo de máquinas CNC de hasta cinco ejes.

- Administración de máquinas de tipo RepRap hasta seis motores (x, y, z, Según pórtico de z y dos extrusoras). Luego puede sacar dos colores.

- Además 65 Máxima frecuencia kHz de los cinco motores al mismo tiempo (Nota 2)

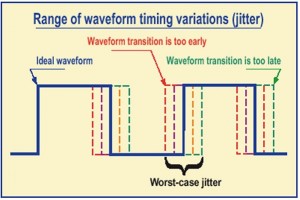

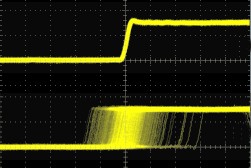

- Variación de menos de 20 nano segundos (Nota 3)

- Velocidad máxima ajustable (De 1 en 18000 mm/min) (Nota 4)

- Aceleración máxima ajustable (De 5 en 1000 mm/s/s) (Nota 4)

- Informes de auditoría la posición alcanzada, en milímetros, para cada eje (Nota 5)

- Posibilidad de utilizar ejes independiente o coordinadas en 2D y en 3D (Nota 6)

- Con ejes de coordenadas en 2D o 3D, Escribir aplicaciones para el control fácil. No necesita calcular la aceleración y la velocidad. Usted puede enviar comandos de destino sencilla, en milímetros. (Nota 7)

- Pulsos de anchura automática. L ’ uso es simplificado y no el riesgo de pérdida de paso, causado por una configuración incorrecta de este parámetro. Usted puede usar lentes de acopladores de la foto, Si limita la velocidad máxima (Nota 8)

- Automática de la polaridad. L ’ uso es simplificado y evitar pérdida de paso, causados por configuración incorrecta de este parámetro (Nota 9)

(Nota 3) Como comparación: Mach3 tiene una inquietud 500 veces mayor (De 2 en 15 nosotros dependiendo de la PC). Tienen un muy bajo Jitter, le permite trabajar a la máxima velocidad sin correr el riesgo de perder los pasos. Defectos de la sincronización que Mach3 se explican bien en este artículo.

(Nota 4) El firmware protege al motor de cada error. Si su equipo deja de responder durante algún tiempo, el firmware viene lentamente, sin perder pasos. Lo mismo se aplica si los datos se enviaron con tiempo irregular o contengan errores.

(Nota 5) El software puede leer la distancia en que falta, cada milisegundo, para cada eje y con la alta precisión (fracción de una milésima de milímetro). No necesita usar esta información, pero algunas aplicaciones pueden ser muy cómodo. Puede ser útil para el diagnóstico, o de algoritmos que deben cumplir con una tolerancia especificada. Con esta información el software puede trabajar con circuito cerrado y siempre a máxima velocidad. Comprobar continuamente la distancia de cada motor por el destino, el software puede frenar exactamente cuando la necesite, sin hacer cálculos complejos de velocidad, trayectorias y aceleraciones.

(Nota 6) En la versión 5.0 la coordinación de eje HAL no es completa. Aplicaciones importantes de cuidar de sí mismos, Por lo tanto nos enfocamos en la aplicación de CNC Theremino, y sólo después de terminar la coordinación de ejes.

(Nota 7) Se restablecen los destinos intermedios, hasta 500-1000 veces por segundo. La mejor ruta, se vuelve a calcular continuamente. L ’ algoritmo de control tiene en cuenta, las posiciones reales de cada motor y la máxima aceleración que puede soportar. Aunque la aplicación de CNC calcula el camino equivocado, en cualquier caso evitar para perder medidas.

(Nota 8) Generalmente usted tiene que especificar el ancho de los pulsos (con Mach3 de 1 en 15 nos). Se trata de un mal entendido y muchos usuarios lo regular al azar. Uso amplios pulsos permite colocar lentes de dispositivos electrónicos, como algunos acopladores de la foto (por ejemplo el 4N25 barato, 4N26 y 4N27). Pero holgados impulsos restringen el máximo utilizable. Regla de Theremino este momento 50 nos (que permite usar electrónica lenta para máquinas lentas), pero reduce automáticamente si utiliza velocidades altas y altos valores de microstep. A un mínimo de 7.7 nos, Cuando se utiliza la frecuencia máxima (65.535 Khz).

(Nota 9) Con otros generadores de pulso (como Mach3) tienes que especificar la polaridad del pulso de. Para configurarlo debes saber si el conductor actúa sobre el borde de levantamiento o descenso. Esta información no siempre está disponible y si te lo dan mal puede ocurrir esporádicamente paso pérdida, muy difícil de detectar. Teóricamente, utilizando el frente equivocado no debería causar problemas, porque en cada flanco ascendente, sigue necesariamente un flanco descendente. Pero, Si la señal de dirección se actualiza en el momento equivocado, puede perder pasos, o tomar medidas adicionales. El firmware de Theremino maestro controla la señal de dirección con cuidado. La señal también puede ser utilizada a los conductores de coche (una minoría) actuando en flanco descendente. Eliminando este ajuste, el uso es más fácil y elimina el riesgo de perder los pasos.

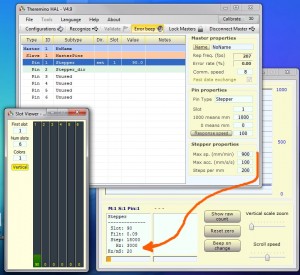

Establecer el tipo de perno paso a paso en aplicación HAL

Cada motor paso a paso necesita dos pines físicos, un paso y otro para la gestión. El microcontrolador le coloque el pasador de placer, pero hemos decidido limitar la confusión, especificando posiciones preestablecidas, para Stepper_Dir y tipo del perno paso a paso.

El tipo del perno paso a paso lectura de un valor, que es simplemente el destino en mm. Aplicaciones simples, puede especificar un destino lejano, y deja hacer el firmware. Aplicaciones más exigentes, puede calcular su propio camino y envía frecuentes destinos intermedios. Con esta técnica, una aplicación puede comprobar la velocidad de trabajo (de la alimentación), y determinar precisamente la ruta, incluso en múltiples dimensiones. Para conseguir movimiento suave a 20 destinos por segundo (hasta 50 para las aplicaciones más exigentes).

Revertir un eje:

Para invertir la dirección del movimiento de un eje, intercambio de los valores “1000” y “0”, de cajas “1000 mm medio” y “0 mm medio”.

Parámetros específicos del tipo Pin paso a paso:

Velocidad máxima – Esta es la velocidad más rápida, en milímetros por minuto. El firmware comprueba continuamente los destinos enviados por software. Si el software está pidiendo demasiado para el motor, el firmware restringe su velocidad, para no perder los pasos. Aumentar este valor hasta que veas que el motor pierda pasos (Hace un ruido agudo y paradas) y luego disminuir por un 20..50%, para volver a una zona segura. Repetir las pruebas bajo carga, o por el motor de frenado manualmente, así que asegúrese de que tener espacio.

Max Acc – Esta es la aceleración máxima (y la desaceleración), en milímetros por minuto. El firmware comprueba continuamente los destinos enviados por software. Si el software está pidiendo demasiado para el motor, el firmware restringe su aceleración, para no perder los pasos. Aumentar este valor hasta que veas que el motor pierda pasos durante los cambios de dirección (Hace un ruido agudo y paradas) y luego disminuir por un 20..50%, para volver a una zona segura. Repetir las pruebas bajo carga, o por el motor de frenado manualmente, así que asegúrese de que tener espacio.

Pasos para el m – Aquí tienes el paso, el motor está en un giro, multiplicado por el microstep, situado en el controlador, y dividido en milímetros, producido por una rotación del motor. Si cada vuelta, produce un milímetro del movimiento, y el motor es un 200 pasos por revolución, y no utiliza el microstep, a continuación, establezca el valor: 200 (pasos por revolución) x 1 (microstep) / 1 (mm por revolución) = 200. Si utiliza dieciséis microstep entonces establece el valor: 200 (pasos por revolución) x 16 (microstep) / 1 (mm por revolución) = 3200.

Vinculada a la anterior – Activando esta casilla de verificación, el motor está conectado a la anterior, y por lo tanto es parte de un grupo, funcionamiento interpolaciones 2D, 3D, 4D o d 5. Sin esta interpolación, el motor necesita menos road, llegue temprano y luego la ruta, sería una línea quebrada, compuesto por dos o más segmentos. Permitiendo l ’ interpolación, la velocidad de los motores es coordinadora, para que la trayectoria real, es una línea recta. Aprovechando esta coordinación, el software de control puede, en algunos casos, simplificar considerablemente (en la versión actual de HAL no se implementa la coordinación de eje, el acabado en las próximas versiones)

Actualización Feb 2015: Tal vez esta opción no es tan importante, como pensamos todos ’ Inicio. Probablemente terminaremos antes de otros proyectos más urgentes. Posiblemente nos escribe, Si necesita con urgencia.

El tipo de perno Stepper_Dir no tener ningún parámetro para ajustar. Yo soy sólo un marcador de posición para el físico salida Pin, establecer la dirección del motor. No es necesario utilizar el valor, que están escribiendo estos pines en la ranura, pero algunas aplicaciones pueden ser útil. El valor que está escrito en la ranura, es la distancia al destino, en milímetros (y hasta fracciones de un milésimo de un milímetro). Esta información puede utilizarse para propósitos de diagnóstico, o de algoritmos que deben cumplir con una tolerancia especificada. Con esta información el software puede trabajar con circuito cerrado y siempre a máxima velocidad. Comprobar continuamente la distancia de cada motor por el destino, el software puede frenar exactamente cuando la necesite, sin hacer cálculos complejos de velocidad, trayectorias y aceleraciones.

Ver los detalles del perno

Detalles del PIN muestran la aceleración y velocidad máxima en Hz (pasos por segundo). Estos valores son útiles para el diseño l ’ electrónica, Durante la prueba y determinar cuántas micro paso uso. En algunos casos, Puede ser útil conocer el destino áspero (en los pasos), en lugar de destino en mm.

En aplicación de HAL, Haga doble clic en la línea del perno (Tipo paso a paso). En la segunda ventana, en la parte inferior, Puedes leer los detalles del perno seleccionado. Haga clic en la imagen para ampliarla.

Video que muestra la exactitud de los impulsos producidos por el maestro módulo, que Mach3

Videos en YouTube:

http://www.youtube.com/embed/CeC5WD4866o?fs=1&rel=0&loop=1&hd=1&autoplay=1

En este vídeo podemos ver la inclinación con el tiempo, el período entre un impulso y posterior. La escala de los dos videos es el mismo, 100 NS para Plaza. El maestro de Theremino produce pulsos, con un resbalón de sólo 20 nano segundos. Por el contrario continuamente excede Mach3 2 micro segundos y en los peores momentos vienen a 10 micro segundos. Si viaja a 25 Khz, inclinación de Theremino maestro es sólo la 0.05%, Mientras que el Mach3 es igual a 25%. Cuando se excede la 10% motores paso a paso empiezan a sufrir y puede perder pasos. En máquinas más lentas inquieto Mach3 es inofensivo y uso micro-pasos mejora la situación. En todos los casos, sin embargo,, en la presencia de Jitter, Debe disminuir la velocidad máxima. Para obtener más información, defectos de la sincronización que Mach3 (y peor aún en defecto de LinuxCNC – EMC2), leer Este artículo y sobre todo de aspecto l’imagen en la parte inferior de esta página.

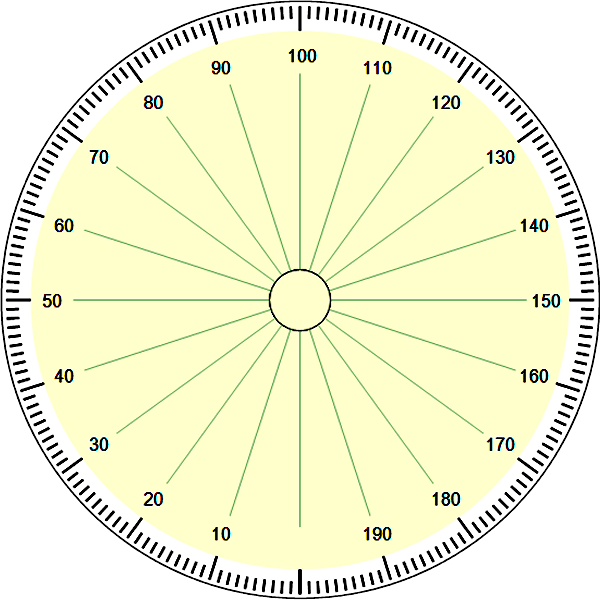

Transportador para motores paso a paso

Descargar la imagen con el botón derecho del ratón.

Descargar la imagen con el botón derecho del ratón.

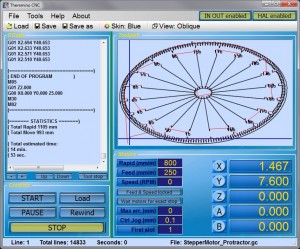

Este transportador por 200 pasos (1.8 grados por paso), Es útil controlar la operación, motores paso a paso. Durante mucho tiempo hemos buscado en la Web, y al final tuvimos que dejarnos. Los tamaños de impresión actuales (75 x 75 mm) son para motores Nema 23. Con un programa para dibujo, o con la configuración de la impresora, Usted puede ajustar el tamaño, para motores más pequeños, o mayor. El transportador puede ser impreso, con una impresora de inyección de tinta, en la cartulina.

Hackear el goniómetro Theremino CNC

Hemos transformado el l ’ imagen del transportador en GCode (con “Theremino ImgToGcode“). La GCode es entre el “Ejemplos de grabado”, Theremino CNC, y se llama “StepperMotor transportador gc”.

Como base se recomienda plexiglas, o plástico de color.

Para obtener máxima exposición, Pegue una hoja de plástico delgado, en una hoja gruesa, color diferente y afectan a sólo la hoja superior.

Recomendaciones para motores paso a paso

Como principio básico que deben evitarse los motores “sgranino” (que oiga un “Natasha” y la planta de motor). Si una conchas de motor obtiene dañado la pieza de trabajo. Hay ’ hay forma de regresar y lanzar la pieza. Además de perder horas de tiempo de máquina se pierden las semifinales.

Para asegurarse de que no te pierdas pasos proceden así: aumentar cada ajuste, uno a la vez, hasta las conchas de motor y luego ir uno 30%, o incluso 50% en el lado seguro. Las regulaciones son: velocidad máxima y aceleración (Nell ’ HAL). Para un rendimiento óptimo también se debe ajustar la corriente al motor (un condensador de ajuste en el controlador de módulo). La podadora pequeña debe ser fusilada con un destornillador adecuado y mucho cuidado. Si el destornillador se escapa y hace un corto circuito, el controlador de freír todos ’ instantánea (y a veces se rompe hacia fuera).

Si el controlador lo permite siempre es bueno establecer por lo menos a lo micro 4. Si usted no utiliza el motor de micro paso produce fuertes vibraciones. Resonancia mecánica, accionados por vibración, puede hacerle perder pasos incluso a velocidades muy bajas. Para evitar esto usted debe aumentar la corriente al motor, pero esto limitaría la velocidad máxima.

Limitar la fricción mecánica y añadir acoplamientos flexibles para evitar que el motor de esfuerzos debido a los inevitables errores de eje pequeño. Además los acoplamientos son desacoplar el motor de resonancias de las partes mecánicas de la máquina. Si la mecánica está bien hecha y el motor funciona gratis, corriente puede reducirse y que siempre es un plus.

Minimizar la corriente del motor es importante. No se debe establecer el máximo actual! La corriente especificada por el fabricante no es el poder que usted tiene que utilizar. Pero esto es la corriente máxima, más allá de que el motor calienta mucho a la ruina. Reducir la corriente de trabajo, minimizar la vibración y aumenta la velocidad máxima. La corriente de mejor funcionamiento, Se trata generalmente de una cuarta parte de la que se muestra en el motor.

En presencia de fricción fuerte nos vemos obligados a aumentar la corriente. Pero este aumento tiene un efecto beneficioso, sólo a velocidades bajas. A altas velocidades no te mejoras. De hecho, el peligro de perder la distancia aumenta y se ven obligados a limitar la velocidad máxima.

Controladores para motores PAP

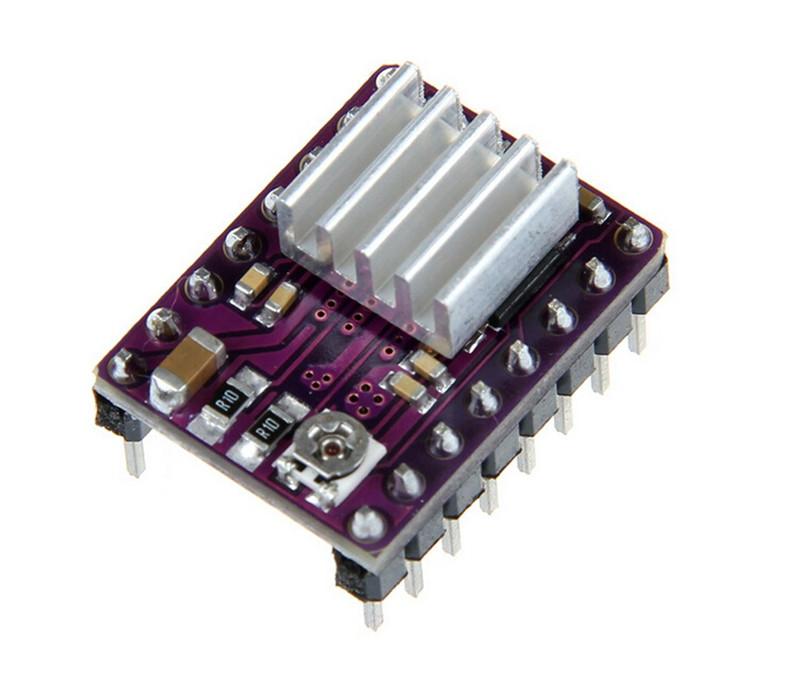

Steppers no pueden ser alimentados directamente como lo hace con el Servo. Debe agregar un controlador de. Te recomendamos que evites los controladores diseño antiguo que contienen el SA1042 integrado, SA1027, Uln2003, L297 y similares. Mejores conductores contienen chips A4988 producidos por Allegro.

Es la tensión máxima del A4988 35 Voltios (lo que se recomienda para alimentarlos a 24 Voltios) y la corriente máxima es 2 Amperios (pero en este caso se necesita un disipador de calor y un ventilador que sopla aire desde arriba en todos los controladores)

Los controladores no se ajustan al actual máximo soportable por el motor!!! La corriente indicada en el motor es el más, más allá de que pudiera perjudicar los motores!

Los controladores no se ajustan al actual máximo soportable por el motor!!! La corriente indicada en el motor es el más, más allá de que pudiera perjudicar los motores!

Si los motores son de 1 Entonces la corriente es el amperio derecho 250 pero y 500 pero. Así que el motor no calienta, los conductores poco calor y la velocidad máxima aumenta.

Reducción de la corriente se reduce un poco’ la pareja, pero motores de funcionamiento más suaves y permiten una velocidad máxima superior a, antes de los bombardeos.

Para ajustar los trimmers de corriente, siempre utilice un destornillador de plástico, de lo contrario puede quemar los drivers o poner el fusible ficha de CncShield.

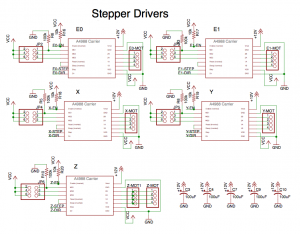

Controladores para control de motor paso a paso

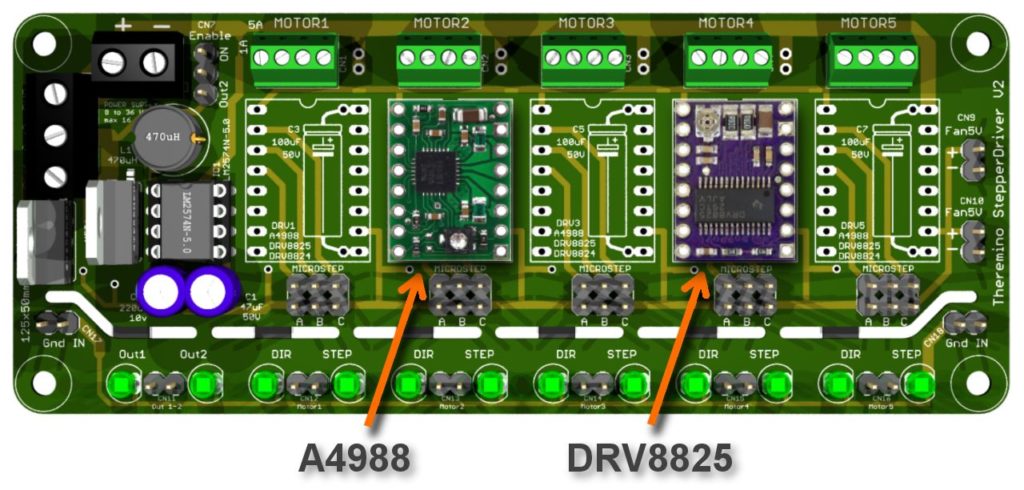

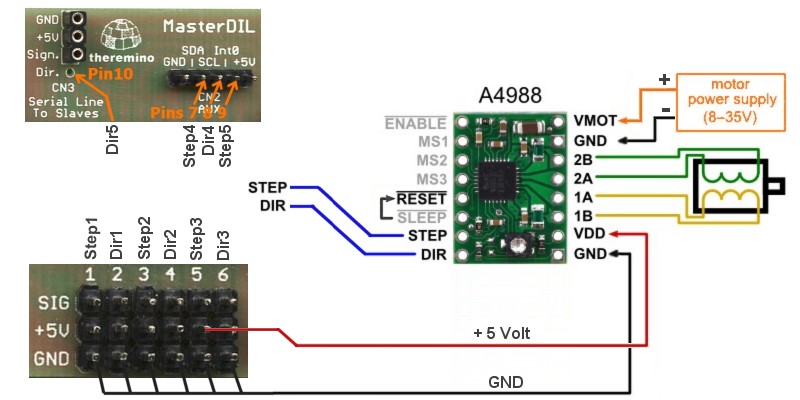

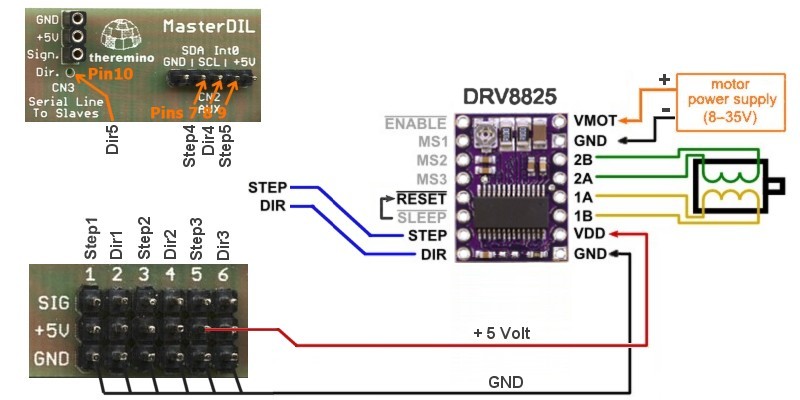

El A4988 (imagen de la izquierda), son perfectamente compatibles con DRV8825 (la imagen de la derecha), pero hay que tener cuidado de que se tengan que montar uno al revés del otro (ver las siguientes imágenes).

Se recomienda que, ambos 4988 que la 8825, con tensión de 12 o 24 Voltios y no más. Con 24 V velocidad máxima es ligeramente superior. El 36 Voltios es mejor no utilizarlos porque la 4988 no mantenga derecha y la 8825 trabajo muy cerca del límite.

Usted no debe usar corriente mayor que 1 Amperios. Máximo 2 Amperios, pero con cada disipadores en controladores y un solo ventilador que refresca a todos desde arriba.

Aunque en estas fotos la A4988 aparecen sin disipador de calor, casi todos los vendedores les ofrecen con el disipador de calor.

Como un controlador de puerta con?

Son definitivamente Evite el controlador cnc con conductores soldados sobre una placa. El primer defecto debe tirar l completo ’ controlador. Así gastas mucho, Que basura y contaminar, incluso ir en contra de nuestros principios para limitar desechos.

Conductores se pueden romper fácilmente (sólo un momentáneo mal contacto en un motor) y no se pueden reemplazar los chips en la placa de, luego tirar el controlador todo, usted pierde cientos de dólares y el coche lleva mucho tiempo parada. También no es posible soldar conductores sobre una placa, así que si empezamos a, Por ejemplo,, con tres conductores, Usted puede Agregar un cuarto y un quinto. Esto llevará a producir controlador con cuatro o cinco conductores, Aunque el cuarto y quinto son nunca usado, va contra nuestros principios para limitar desechos.

Una buena solución es utilizar conductores con los conectores, lo puedo reemplazar o agregar fácilmente.

Conductores de reemplazo de rediculously (Acerca de 3 Euros) y en treinta segundos. Si usted compra un repuesto y asegurarse de la máquina nunca se detendrá.

No se deje engañar por vendedores que no publicaron esquemas y “Dejan pensar” que sus conductores son mejores. Cuando vaya a verificar las fichas son los mismos que estos controladores, Siempre es gran A4988 (o equivalente) productos de Allegro.

Y también atención al controlador de soldar directamente en la placa de circuito impreso principal, Sin ventilador y disipador de calor-menos chip. Las fichas se caliente mucho, aumentar la probabilidad de falla y perder l ’ todo controlador.

Tablero de conductor – Una base de apoyo para los conductores

No compre caro controlador de cnc con el chip soldado directamente a bordo! Los conductores siempre deben ser reemplazables, como en el tablero de conductor de estas imágenes.

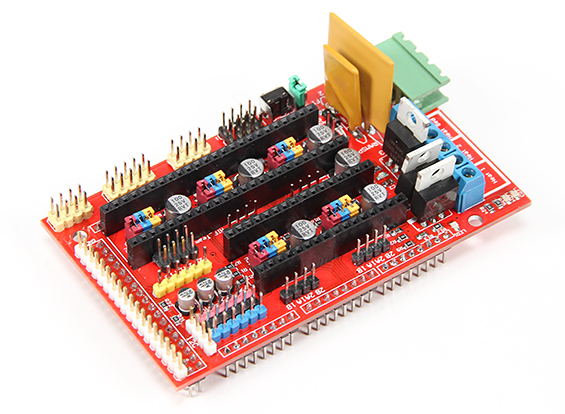

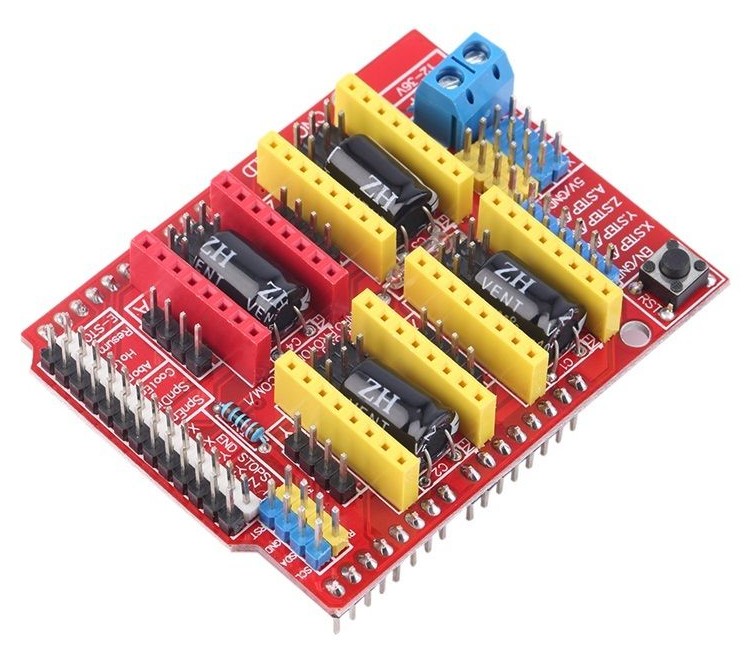

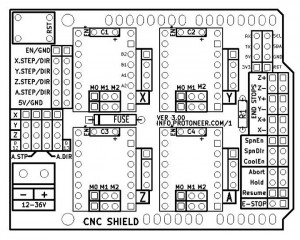

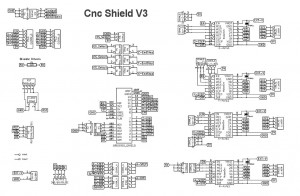

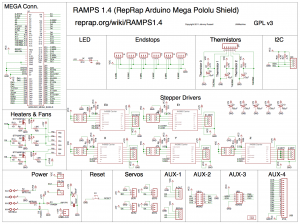

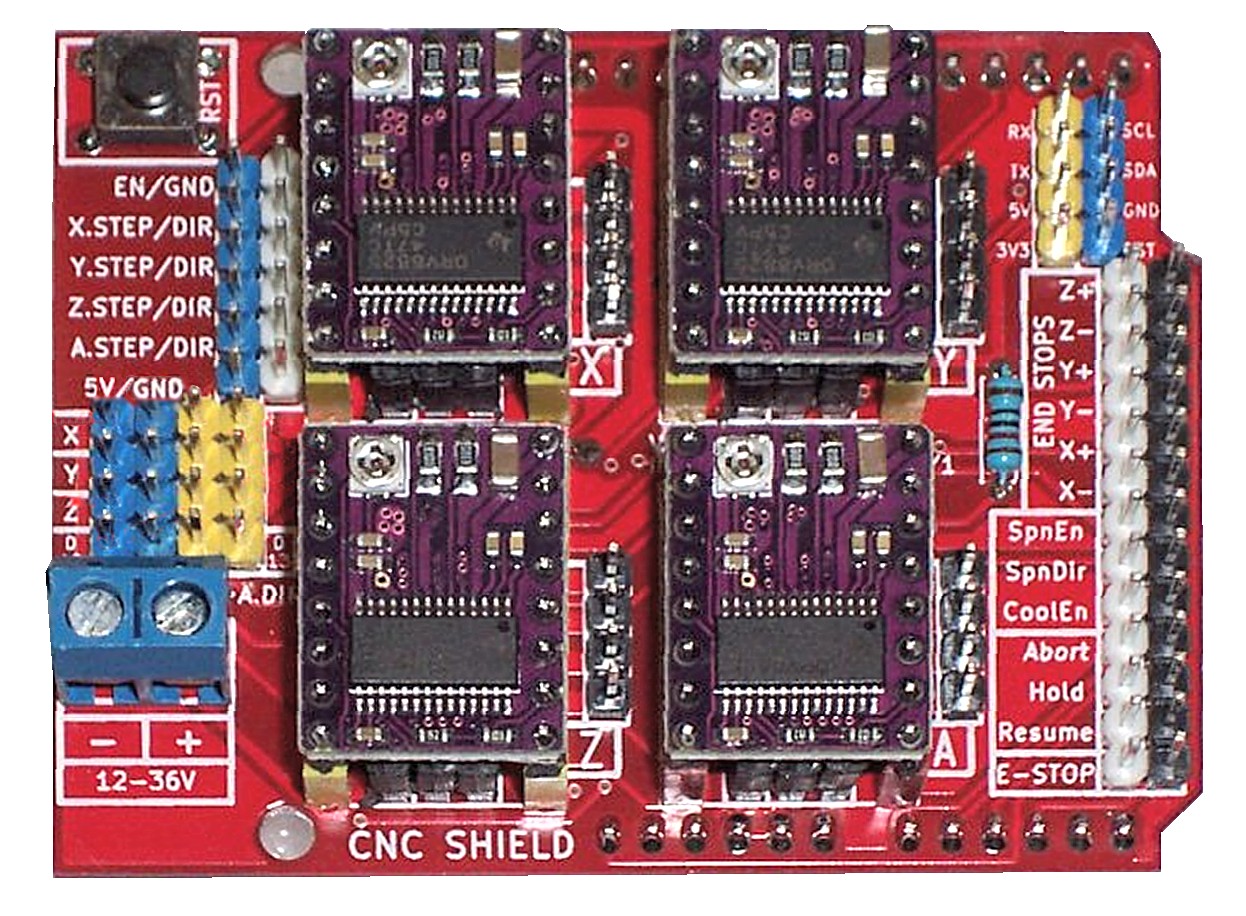

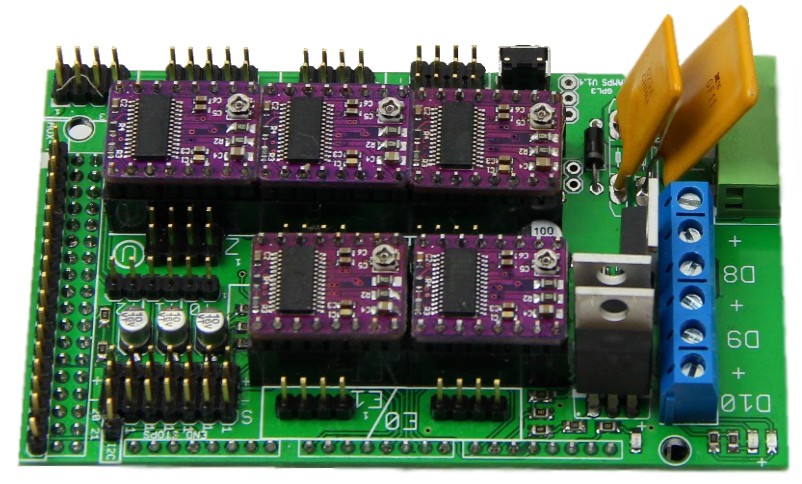

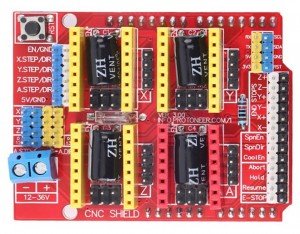

En la imagen de arriba ver la placa de Theremino_StepperDriver (información en esta página), Mientras que en las dos imágenes de abajo se puede ver el “Rampas” Y de la “CncShieldV3”. El costo de este último menos, pero yo no soy optoacopladas, para que puedan generar problemas de ruido eléctrico.

Recomendamos que mantenga la máxima modularidad, para permitir futuros cambios, mejoras y reemplazos. O con el protoboard y las patillas Du Pont lleva, o con la placa adaptadora Theremino_StepperDriver, o con la Rampas, o con un CncShieldV3 (los dos últimos se pueden encontrar en eBay).

Placas como las rampas y el CncShieldV3, no se construyen específicamente para la sistemaTheremino, para hacer las conexiones consulte los diagramas de cableado. Si tiene alguna duda por favor escríbanos.

Posizionare i controlador sulla CncShieldV3 e sulla rampas

Estas imágenes sólo son válidas para los controladores DRV8825, seguro que el A4988 debe insertarse con el recortador a través de. Para otros conductores, consultar web del fabricante.

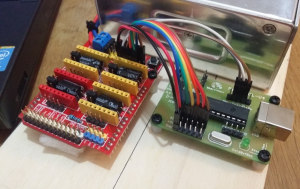

Un ejemplo de cableado

ATENCIÓN: Para activar los motores permiten señal debe estar conectada a GND. Siempre poner un puente en “EN / TOMA DE TIERRA”. Si olvidas hacer esto los motores de búsqueda no se mueven.

En esta foto pueden ver un ejemplo de cableado entre maestro y CncShieldV3.

En este cableado nueve asignaciones de Pin Masters están vinculadas a cuatro pilotos y cinco InOut “del servicio de”. El InOut puede servir para controlar el encendido del motor del husillo y leer el interruptor de la parte inferior. Realmente no, disponibles tres InOut más, en el maestro.

Los cables de señal pueden ser desconectados y movidos en cualquier momento, incluso con todo encendido, pero desde c ’ es una fuente de alimentación grande, mal conectada a 220 Voltios, tienes que tener mucho cuidado que el suelo de alambre, entre CncShield y amo, son cortos de, fuerte y siempre conectado.

Conexiones entre el maestro y los controladores Theremino

Aquí explicamos cómo conectar directamente el maestro controladores, sin utilizar una tarjeta de conductor.

Controladores A4988

Controladores DRV8825

Configuración de microstep

| C (M0) (Ms1) |

B (M1) (MS2) |

En (M2) (Ms3) |

Configuración de microstep Drv8825 |

Configuración de microstep A4988 |

| Bajo | Bajo | Bajo | Paso completo | Paso completo |

| Alta | Bajo | Bajo | Medio paso | Medio paso |

| Bajo | Alta | Bajo | 1/4 paso | 1/4 paso |

| Alta | Alta | Bajo | 1/8 paso | 1/8 paso |

| Bajo | Bajo | Alta | 1/16 paso | – |

| Alta | Bajo | Alta | 1/32 paso | – |

| Bajo | Alta | Alta | 1/32 paso | – |

| Alta | Alta | Alta | 1/32 paso | 1/16 paso |

Medio bajo: “Conectado a GND” es decir “Unjumpered”

Medio alto: “Conectado al polo positivo” es decir “Con el puente”

Fichas CncShield y rampas puentes conducen a señales positivas, así que con los tres puentes eliminados obtendrá “Paso completo”. Utilice siempre 8, 16 o 32 microstep, a continuación, inserte los dos primeros puentes o el último, o incluso las tres. Y recuerde que multiplicar, Nell ’ HAL, el valor de “Pasos para el m” para el número de micro pasos.

ATENCIÓN: Algunas tarjetas de (Rampas 1.4 Algunos fabricantes de), la selección de microstep de puentes no funciona. Cierto mal genio ha modificado el PCB para ponerlos fijos 16 microstep (por qué así servir en impresoras 3D). Compruebe con un pines de jumper de selección probador, Si los pares de pines son cortocircuito, entonces es una de estas tarjetas. En este caso mediante la eliminación de los puentes de plástico, con paciencia y con la Dremel, Usted puede corregir el PCB.

Regule el trimmer a la limitación de la corriente

Módulo A4988, producto a Pololu, El condensador de ajuste es de 10 KOhm y está conectado a la 5 Voltios con un resistor de 20 KOhm. Por el que la tensión de referencia, con el recortador al máximo, es de 1.6 Voltios. Esta referencia es dividida por ocho internamente en el chip y luego comparada con resistencias 0.05 Ohm. Entonces se obtiene una corriente igual a dos veces y media la tensión de referencia.

En forma DRV8825, producido por chip, El condensador de ajuste es de 10 KOhm y está conectado a la 3.3 Voltios estabilizados. Por el que la tensión de referencia, con el recortador al máximo, es de 3.3 Voltios. Esta referencia es dividida por cinco dentro del chip y luego comparada con resistencias 0.1 Ohm. Entonces se obtiene una corriente igual a dos veces el voltaje de referencia.

El voltaje de referencia se mide con un tester con el negativo a GND y el positivo en el centro del condensador de ajuste.

Estas son las disposiciones vigentes que se obtienen:

| Posición de cortadoras de | A4988 | Drv8825 |

| En la mayoría | 4.0 Amperios | 6.6 Amperios |

| Tres cuartas partes | 3.0 Amperios | 4.9 Amperios |

| Un dos tercios | 2.7 Amperios | 4.4 Amperios |

| En mid- | 2.0 Amperios | 3.3 Amperios |

| En un tercer | 1.3 Amperios | 2.2 Amperios |

| En un cuarto | 1.0 Amperios | 1.6 Amperios |

| Cero | 0 Amperios | 0 Amperios |

ATENCIÓN: Como se puede ver, quién diseñó estas formas ha perdido completamente la escala completa. La corriente máxima tolerable (incluso con el máximo de disipadores térmicos y ventiladores) es de 2 Amperios para 4988, y 2.2 Amperios para 8825.

La escala de la cortadora es así dos o tres veces más de lo que sería razonable. Con una escala tan alta el ajuste del trimmer se convierte en dos o tres veces más difícil. Así que tener mucho cuidado para no ir más de la mitad (con el 4988) y nunca más de un tercio (que representa el 8825).

Además, para hacer aún más difícil el ajuste, Algunas podadoras no tienen ningún fondo mecánico. Llegar a cero, el paso sin darse cuenta y cambiar de ’ otro lado, dar a la corriente máxima e inmediatamente salto fusibles y conductores.

ATENCIÓN SUPER: Hay conductores con los trimmers que actúa al contrario. Por el que antes confiando en sus conductores, Es bueno medir el condensador de ajuste de voltaje. Ajuste al mínimo, hacia la izquierda, la tensión debe ser mínima (desde cero voltios hasta 100 milivoltios). Ajustando el máximo, hacia la derecha, la tensión debe ser máxima (De 1.5 en 3.3 Voltios dependiendo del controlador). Si no toma gran cuidado de usar los conductores, Recuerde siempre el acto contrario (hicieron los PCBS debe transferirse al Departamento de “limpieza de alcantarillados”, antes de que él puede hacer cualquier daño más).

Para ajustar el trimmer puede proceder de tres maneras

MÉTODO 1 – LENTO: Este método es adecuado para los amantes de la precisión, deseo saber el valor numérico de la corriente. Aplique tensión a los conductores (incluso el 12 o 24 Voltios que necesita para alimentar internamente por 5 Voltios de algunos conductores) pero no se conectar los motores. Mida el voltaje entre tierra y la parte metálica de la podadora. Ajustar la tensión para obtener una corriente que es la mitad de la corriente nominal (= dos veces y media la tensión, con 4988, o 2 veces la tensión, con el 8825). Luego empiezan a hacer pruebas de hacia arriba o hacia abajo, siempre se mide con medidor para cada prueba. Utilice un destornillador adecuado (mejor plástico) y tener mucho cuidado. Por supuesto para cada prueba se debe eliminar el poder, Desconecte y vuelva a conectar los motores. Por qué este método es muy lento.

MÉTODO 2 – PARA LOS EXPERTOS: Ajustar los trimmers de ojo, Según la tabla actual. Entonces de una cuarta parte y nunca ir más de la mitad (con el 4988) y nunca más de un tercio (que representa el 8825). Determinar lugar asegúrese de que usted que es el mínimo (usar mucha luz y una lente buena).

MÉTODO 3 – PARA LOS EXPERTOS: Marca la punta de la podadera (enfrente de la plana), con un pequeño cartel de Sharpie. Procurar una destornillador de plástico, mucha luz y gafas. Girar el trimmer alrededor de un cuarto, o menos, antes de encender. Probar el motor varias veces, para conseguir la máxima velocidad y el poder (Si se aumenta la corriente aumenta el esfuerzo de torsión, pero con demasiada velocidad máxima actual disminuye). Poco a poco sube la velocidad, hasta las paradas de los conchas de motor, entonces tratas de moverlo varias veces y para modificar la corriente para hacer que vaya mejor. Con un poco’ experiencia se puede oír el punto dulce, escuchando el sonido de motores. Los ajustes se realizan con micro-pasos permanentemente.

Que sabe inglés bien podría ser esta lindo video de Pololu explica cómo ajustar los trimmers.

Consideraciones que se aplican a todos los conductores

Un solo maestro de Theremino puede controlar hasta cinco motores paso a paso. Los dos cables rojo y negro, que llevan “+ 5 Voltios” y “TOMA DE TIERRA” el primer piloto, alimentos también pueden ser continuados y otros controladores.

Conectar siempre, por lo menos el cable GND, entre el maestro y los drivers. También Recuerde conectar “RESET” con “Dormir”.

ATENCIÓN: Siempre Conecte un condensador de 100 UF entre “VMOT” y “TOMA DE TIERRA”. El condensador electrolítico debe ser, No tipo “Bajo ESR”, con el positivo conectado a “+”, Debe estar cerca del conductor del módulo (hasta unos pocos centímetros). La tensión del condensador, debe ser al menos 5 V más, tensión de alimentación de potencia del motor.

En ausencia de este condensador, Usted puede crear tensión extra peligrosa, le puede hacer perder la comunicación USB, dañar los conductores y también dañar el maestro.

En este caso en particular, para evitar fenómenos de resonancia producidos por la alta inductancia presente, No utilice los condensadores electrolíticos de baja resistencia en serie (Bajo ESR), pero los municipios 100 UF, con aproximadamente 1 serie resistencia ohmio. Lea las advertencias de chip en estas páginas:

https://www.pololu.com/docs/0J16/all

https://www.pololu.com/product/1182

Antes de encender todo debe estar conectado confiablemente. Si se trata de un motor de alambre, o GND, A4988 controlador se corrompa. Si el trímer hace un cortocircuito con el destornillador, el conductor explota todo ’ instantánea. En algunos casos su chip explota y sale a fumar. El maestro de Theremino debe soportar estas torturas, pero es mejor no poner a prueba.

Esto no es decir, que los conductores no son confiables. Si no cometes errores, nunca descanso.

Sin embargo se recomienda siempre conectar los controladores, con conectores macho y hembra, para el reemplazo rápido y fácil. Le recomendamos que usted compre cinco o diez, para conseguir un poco’ Campos comunes, y bajar el precio.

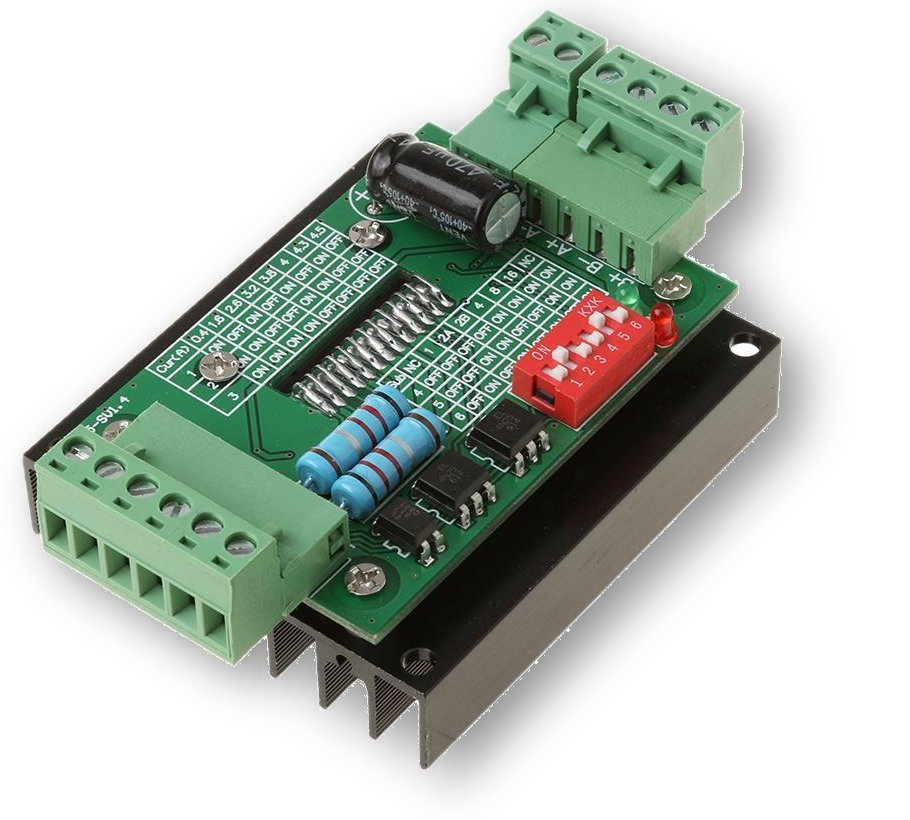

Controladores TB6600

En eBay se pueden comprar controladores con acopladores de la foto y muy barato. Es solo conductor, es decir, tienes que usar uno para cada motor.

Hay varios modelos en el mercado, todas con características bastante similares. En esta página Describimos sólo las TB6600, pero los patrones y consejos también se aplican a muchos otros modelos, por ejemplo el TB6560 que puedes comprar en Tienda-ino.

En las dos siguientes imágenes ver en TB6600, en la versión sin envase y envase.

Características del controlador TB6600

- Tensión de alimentación de 9 en 42 voltios

- Corriente ajustable hasta 4 Amperios

- Protección interna de la temperatura y de la sobreintensidad de corriente

- Regulación de micro pasos de 1 hasta 32

- Fotoacoplada entradas positivo compartido

- Entradas positivas para conectarse 5 voltios

- Las entradas deben ser conducidas con un colector abierto de transistor

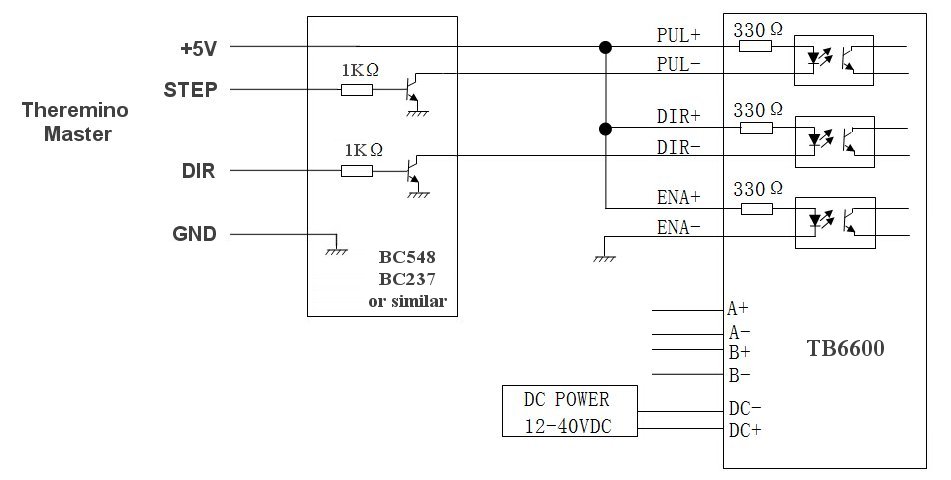

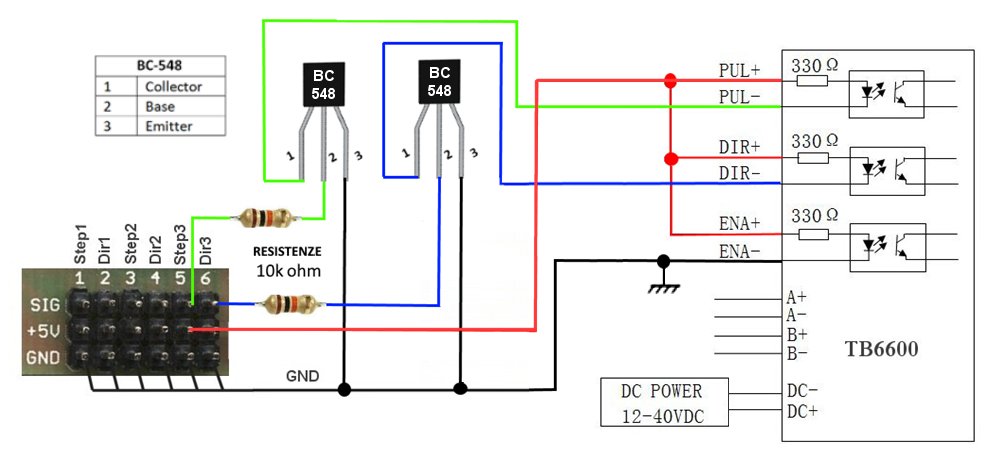

Enlaces entre el maestro módulo y controladores TB6600

Internamente TB6600 controladores (y similares), los acopladores de la foto están conectados al positivo a través de resistencias 330 Ohm. Entonces para los piloto fiable, tienes que usar un voltaje positivo de 5 voltios. Las salidas del maestro módulo, que fuente de tensiones entre cero y 3.3 voltios, no puede vincularse directamente a estos controladores.

Además, Puesto que los acopladores de la foto están conectados permanentemente a la positiva, y piloto de su entrada negativa, Sigue que uno debe conducir con un transistor de colector abierto. El transistor hace una inversión de señal, por qué llegar a la luz los acopladores de la foto cuando la señal de salida del maestro es alta.

Algunos podrían comprender mejor la siguiente imagen que es más realista (Gracias a Armando que envió).

En la primera imagen se utilizó resistencias de 1k, que soy un poco’ bajadas y desperdician unos pocos miliamperios. Puesto que la corriente para ser conducido es bajo, puede ser elevada hasta 10k. En la práctica también se puede utilizar cualquier resistencia intermedia, por ejemplo 2.2k, 4.7k o 8.2k.

Los dos transistores y resistencias de los dos, adaptadores tipo colector abierto. Se puede construir en los cables de conexión a sí mismos como se explica en En esta sección, o en una placa de circuito impreso, siguiendo Este proyecto.

Al parecer estos controladores también pueden funcionar conectando las salidas del Maestro K entradas- y PUL-, pero la inmunidad al ruido eléctrico sería escasa y el riesgo de perder pasos sería muy alto.

Conectar a las máquinas con el puerto paralelo

Desconecte el cable de ignición de la URL, lo conecta a Adaptador de Theremino CNC, y empezamos a trabajar de inmediato. Este adaptador se puede utilizar para Mach3 o LinuxCNC (con el PlugIn adecuado), pero mejor aun, con la aplicación Theremino CNC, Es mucho más fácil de usar.

https://www.theremino.com/hardware/adapters#cnc

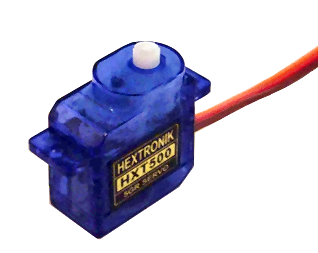

Controles servo

Hay todo tipo de actuadores y la alimentación. Los servos son ideales para muchas aplicaciones, conectar a cualquier Pin de Theremino Master (hasta 6 contemporáneos) o con los pernos de los esclavos “Criado” puede volar hasta 10 cada. Usted elige “Criado” Cómo tipo perno y trabajo inmediato. A probarlas, Haga clic en la columna apropiada valor de aplicación HAL, y mueva el ratón, manteniendo pulsado el botón izquierdo.

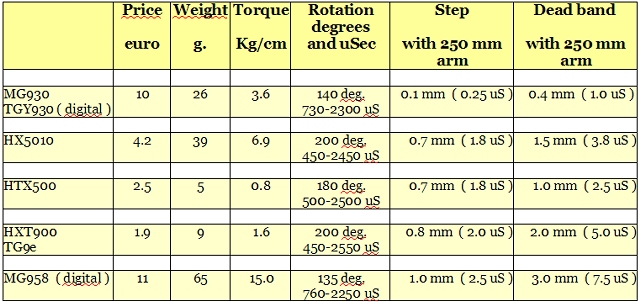

El MG930 también marcó TGY930, Tiene una exactitud de posicionamiento al menos cinco veces mayor, en comparación con otros modelos. Ser digital, Tiene una elevada corriente de arranque y un sonido agudo sobre 400 Hz. Su distancia es de aproximadamente 140 grados.

El HX5010 es muy potente, menos preciso que el TGY930 pero muy barato, sólo los costos 4 euros y lo de vale todo. Excursión = 200 grados.

La HTX500 es muy pequeño, bastante precisa y barata, por supuesto tiene un gran poder pero es suficiente para muchas aplicaciones pequeñas, Él tiene uno completo 180 grados y algunos más.

El HXT900 y el costo de TG9e menos de 2 Euros, son buenos para todas las aplicaciones de tamaño mediano y tiene un completo 200 grados.

El MG958 es un poder de monstruo 15 Kg/cm y sólo los costos 11 Euros. Atención que consume mucha corriente y que no puede alimentar con USB solamente. Su sendero: 135 grados.

Un siervo muy similar a esta es la TGY - 1501MG, Él también de 15 Kg/cm, similar en tamaño y más fácilmente disponible. No hemos probado pero las características son OK.

Resumen de principales características de servos.

Estos servos se eligieron por el precio, la precisión y la fuerza entre un gran número de modelos que hemos probado mediante la compra de: www.hobbyking.com (Tiene buenos precios y en poco tiempo las naves aunque se encuentra en los Estados Unidos)

Otra dirección de los servos es: www.robot-Italy.com De robot Italia no son los modelos en esta lista, pero sólo muy caras y extrañas versiones, los de tres revoluciones incluidos, ocho revoluciones y movimiento continuo. Siempre puede encontrar sensores de Robot-Italia, motores, garras robóticas y muchos otros accesorios interesantes y únicas.

Servos de alto rendimiento

–

–

–

Esto promete mucho mayor rendimiento DS8231 TGY930, Hemos intentado pero es producido por JR y usted puede confiar.

http://www.jramericas.com/45190/JRPS8231/

Sus características son: Resolución bien 5900 pasos en la 120 grados de rotación muy baja holgura (el constructor dice "no existe") Espacian de dos rodamientos Rodamientos para máxima precisión de lazo de 250 MHz del control de la frecuencia de pulso de alta precisión actual consumo algo mayor que un servidor normal longitud 39.1 mm de ancho 19.1 mm de altura 34.5 peso mm 49 gramos par 1.26 Costo kg/cm 70 Euros

Medida paso y banda muerta

Medida de la exactitud del servo es fácil, acaba de poner en el servo un adaptador de pantalla y luego insertar un tubo de plástico rígido largo 25 centímetros en uno de los brazos de la Cruz. Entonces falla el servo con una pinza girando con el pasador en la parte superior y con el tubo paralelo a la tabla que termina en un papel de gráfico de línea, Mientras que unos pocos milímetros por encima de la fila sin tocarlo.

Finalmente mueve al criado de muy pequeñas cantidades con el para arriba y abajo flechas y se pueden contar en línea de cuántos pequeños movimientos se ven haciendo por cada milímetro, Estos son los “Paso”

Para medir la banda de muertos yendo primero una forma y luego se comienza a dar marcha atrás con el para arriba y abajo flechas hasta que lo vea comienzan a regresar, el número de veces que presiona la flecha, con un simple cálculo, indica el ancho de la banda muerta.

Servo rotación y torsión ilimitada con variable

Normalmente los servos tienen una rotación de aproximadamente 180 grados, pero para algunas aplicaciones de motores de rotación ilimitada preferible. Normalmente en estos casos utilizando motores paso a paso, pero tienen desventajas.

Steppers requieren un circuito controlador complejo, requieren de rampas de aceleración y desaceleración y tienen muy poco par. Con steppers si aceleras demasiado rápido, o excede la velocidad y la torsión crítica, pierdes distancia y entonces pierdes l ’ alineación entre software y hardware.

Superar las limitaciones de paso a paso, coches más caros utilizan los motores de continua, con bucles de retroalimentación y en el exterior de los sensores de posición de motor. Con un servidor modificado obtenemos exactamente lo que, pero sin el puente de circuito de conducción, normalmente requerido para motores continúa. Controlador de puente ya existe en el chip pequeño servo los mecanismos de retroalimentación agregarán, con sensores de (óptico o magnético) y el software. En los casos más difíciles, Gracias a la potencia del software de PC, también se podría añadir un algoritmo PID.

Con un simple cambio puede cambiar el servo para hacerlos funcionar en varias espiras. En el servidor sin modificar, la señal de control controla la ubicación del cigüeñal ’. Después de cambiar, la señal controla la velocidad y par, en la rotación de dos.

Aquí está cómo llegar desde el servidor multivuelta, conectado a un PIN configurado como Servo_16.

| Señal | Fuerza y velocidad |

| 1000 | Fuerza máxima y velocidad máxima en sentido horario |

| 750 | Mitad de fuerza y velocidad hacia la derecha |

| 600 | Mínima fuerza y velocidad hacia la derecha |

| 500 | El siervo se detiene |

| 400 | Mínima fuerza y velocidad hacia la izquierda |

| 250 | Mitad de fuerza y velocidad hacia la izquierda |

| 0 | Fuerza máxima y velocidad máxima en sentido antihorario |

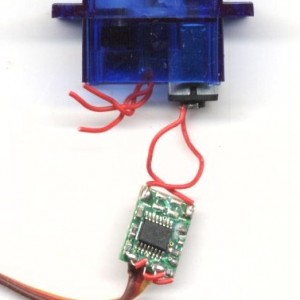

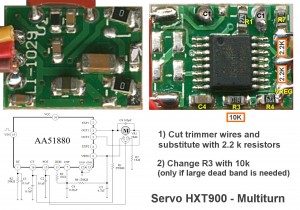

Los servos son editables para operación multi-ronda, pero hemos preparado los patrones sólo para HXT900. Estos servos tienen muchas ventajas, consumen poca energía, puede ser alimentado por USB y sólo cuesta dos euros de HobbyKing: HobbyKing.com _ HXT900 (Cuando usted orden de HobbyKing consigue algunas pilas de 10 cables de extensión: De 30 cm y De 60 cm)

Con el servo HXT900 la velocidad de rotación es regulable, de unas cuantas rondas por minuto aproximadamente 80 RPM, y el torque es ajustable desde un mínimo (se detiene en cuanto haces un poco de esfuerzo) hasta 1.6 Kg/cm (No se puede dejar el PIN, Apriete con los dedos).

En la siguiente tabla muestra la fuerza y velocidad que puede obtenerse de un HXT900, transformar la rotación en un movimiento lineal con varillas roscadas o poleas.

| Método |

Mm por la revolución |

Velocidad máximo (mm/min) |

Fuerza máximo (Kg) |

| Varilla roscada 1 mm/Rev | 1 | 80 | 60 |

| Varilla roscada 2 mm/Rev | 2 | 160 | 30 |

| Varilla roscada 4 mm/Rev | 4 | 240 | 15 |

| Diámetro de la polea 3.2 mm | 10 | 800 | 6 |

| Diámetro de la polea 5 mm | 15 | 1200 | 4 |

| Diámetro de la polea 10 mm | 30 | 2400 | 2 |

| Diámetro de la polea 20 mm | 60 | 4800 | 1 |

Indican las características de HXT900 1.6 Kg/cm. Luego un HXT900, polea 20 mm de diámetro, podría elevar 1.6 Kg. En esta tabla, en el lado seguro, Se calculó el 1 Kg.

Modificar un servo HXT900

Quitar las etiquetas adhesivas en ambos lados, Desatornille los cuatro tornillos, Abra el servo y cortar los tres cables rojos, cerca de la placa de circuito.

Tire del perno de motor, desfilando el potenciómetro desde su sede. Cortar con las tijeras el metal lengüetas, donde se sueldan los cables.

Quitar los dos engranajes del eje y acabar con los Clippers de todas las partes internas, evitar la rotación. Compruebe que el eje gira libremente.

Cortar con los dientes de Clippers dos que se encuentran en ’ plato más grande.

El potenciómetro en lugar rotonda del hilo de rosca. Los engranajes del resbalón sobre los terminales, a partir de los más pequeños. Todos los engranajes van con fondo grande, hacia el motor. L ’ el plato grande, trae el tornillo motor, no deben presionarse demasiado, pero sólo para acercarse a los otros engranajes, sin tocarlas.

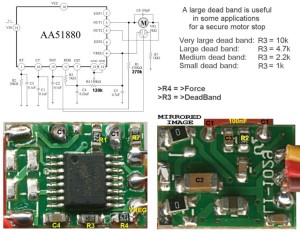

L ’ imagen de la izquierda es un esquema funcional, la de la derecha indica modificaciones que hacer y donde para poner las resistencias.

Añadir dos o tres de pequeñas resistencias SMD (0603), como se indica (Haga clic sobre las imágenes para ampliarlas)

También hay un HXT 900 circuito diferente del se muestra a continuación. En este archivo se encuentran los esquemas y toda la información que pudimos encontrar. Lamentablemente la hoja de datos está en Chino: uploads/files/HXT900_Type2.zip

Finalmente cierre el motor y probar.

Editar servo que no sea HXT900

Es imposible proporcionar instrucciones para todo tipo de servo existente. En este archivo hay toda la información, la hoja de datos y esquemas, Que hemos recopilado hasta el momento: uploads/files/ServoInfoAndDatasheets.zip

Servidor comercial multi-ronda

Por último, los fabricantes han descubierto esta posibilidad. El catálogo de chip ya existen cuatro modelos, con precios desde 5 Euro hasta 15 Euros. El enlace de más abajo muestra el menor, pero desde este enlace, y explorar el catálogo entero de Pololu, y no sólo para los motores:

http://www.pololu.com/product/2820

Principios de funcionamiento del servo normal y multivuelta

Cada modelo de siervo diferencia mecánica y eléctricamente, pero los principios son los mismos para todos los servo: uploads/files/ServoCircuitsAndTimings.zip

Funcionamiento del servo estándar.

- La señal de 0.5 en 2.5 MS, se convierte en el chip de servo, en un valor que oscila entre 0 de tres voltios.

- El potenciómetro pequeño en el servo (Dependiendo de cómo esté), También le proporciona un valor de 0 en 3 Voltios .

- Si las dos tensiones son iguales, el voltaje del chip al motor no.

- Como los dos voltajes, se desvía de uno a, el chip por más y más potencia al motor.

- La tensión del motor se da de manera, o en la dirección opuesta, Dependiendo de si alta tensión u otro.

Operación multi-ronda del servo.

- El potenciómetro se sustituye por dos resistores fijos, simulando el potenciómetro siempre en medio de su carrera.

- Todo lo demás es exactamente igual que en el servo normal.

- Si la señal de mando es la mitad (1.5 MS), entonces los dos voltajes son equivalentes y el chip no suministra energía al motor.

- Como los dos voltajes, se desvía de uno a, el chip por más y más potencia al motor, una u otra forma.

La cantidad de energía enviada a motor?

- El chip dentro del servidor actúa como un "componente de reacción".

- La reacción ocurre en servo de bucle cerrado para el "normal" o "feedback".

- En múltiples redondo criado es una simple reacción o "estirón".

- En ambos casos hay una curva de reacción.

- Curva de respuesta, Dependiendo de la señal de control (desviación entre las dos tensiones), determina el voltaje del motor.

- Curva de respuesta es una especie de "S" con una plana en el centro.

- La pendiente de la curva (fuerza de reacción) está regulado por una resistencia.

- La plana en el centro (zona muerta) se ajusta mediante un segundo resistor, determina su anchura.

- Teóricamente sería mejor tener mucha reacción y zona muerta de corto, pero no exageres.

- Si usted exagera los parámetros de reacción, el motor es más firme e incluso puede llegar a pivotar violentamente.

Servomotores sin escobillas

Hay motores con o sin escobillas, de todas las clases, a partir de unos pocos gramos de peso hasta de 10 KW de potencia

En el catálogo: Usted puede encontrar motores con excelentes precios y controlador para pilotar con corrientes de hasta www.hobbyking.com 300 amplificadores con señales estándar del sistema Theremino.

Con cada uno “Auxiliar” de tipo “Criado” Puede controlar hasta diez motores independientes.

La demostración de los cuadros un 6 Kilovatio (125 Amperios en 48 Voltios) y un pequeño controlador para motores sin escobillas.

Algunos de los ejemplos más interesantes de motores seleccionados

El catálogo HobbyKing ha cambiado. Habíamos seleccionado los motores han cambiado enlaces y esto para nosotros es un problema porque si publicamos vínculos rotos demandantes penalizan.

Además el catálogo HobbyKing ha vuelto más difícil ver, Por qué no puedo ordenar los motores para poder. Así que lo mejor que podemos hacer es señalar la primera página de los motores Outrunner, ordenados por tamaño:

https://hobbyking.com/en_us/electric-motors-1/size.html

Ejemplos de controladores para motores

Controlador de 6 Amp. para motores sin escobillas (SIN ESCOBILLAS) – Acerca de 6 Euroshttp://www.hobbyking.com/hobbyking/store/__4318__TURNIGY_Plush_6A_8bec_6g_Speed_Controller.html

Controlador de 25 Amp. para motores sin escobillas (SIN ESCOBILLAS) – Acerca de 8 Euros

http://www.hobbyking.com/hobbyking/store/__11616__Turnigy_AE_25A_Brushless_ESC.html

Controlador de 20 Amperios para los motores con escobillas (CEPILLADO) – Acerca de 3 Euros

http://www.hobbyking.com/hobbyking/store/__9090__Turnigy_20A_BRUSHED_ESC.html

Controlador de 30 Amperios para los motores con escobillas (CEPILLADO) – Acerca de 6 Euros

http://www.hobbyking.com/hobbyking/store/__6468__Turnigy_30A_BRUSHED_ESC.html

Motores en el catálogo de Pololu

Se recomienda comenzar con este enlace, y explorar el catálogo entero de Pololu, y no sólo para los motores. De chip todo para el bricolaje.

http://www.Pololu.com/category/22/Motors-and-gearboxes

Motores en el catálogo Solarbotics

También aquí son motores (y otros componentes útiles para los responsables). Costo más, pero vale la pena un vistazo de vez en cuando, incluso en este catálogo:

https://solarbotics.com/product/gm2/

https://solarbotics.com/catalog/motors-servos/gear-motors/

ATENCIÓN: Enlaces a las firmas comerciales podrían sugerir una publicidad oculta, para ello se debe especificar: Nadie está dando sus frutos y nunca intercambió un solo correo electrónico con cualquiera de las empresas que figuran aquí. Así que somos libres de hablar del bien y del mal que nadie y nuestro “Consejos de compras”, son sólo información, obtenidos durante la investigación de los componentes.

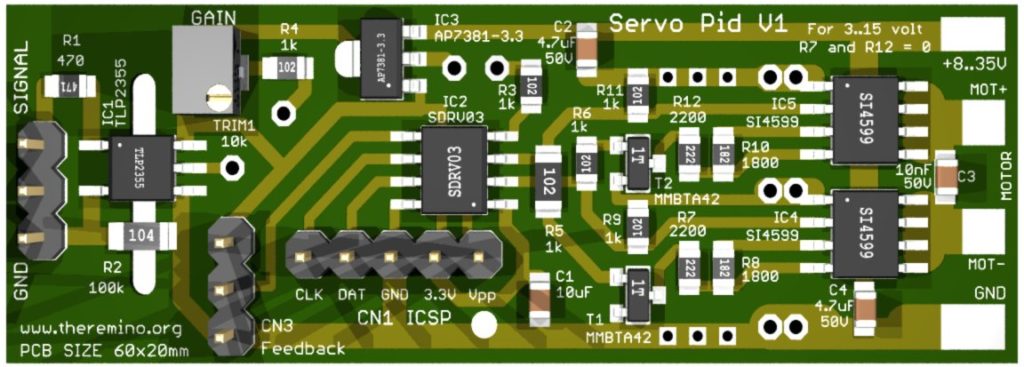

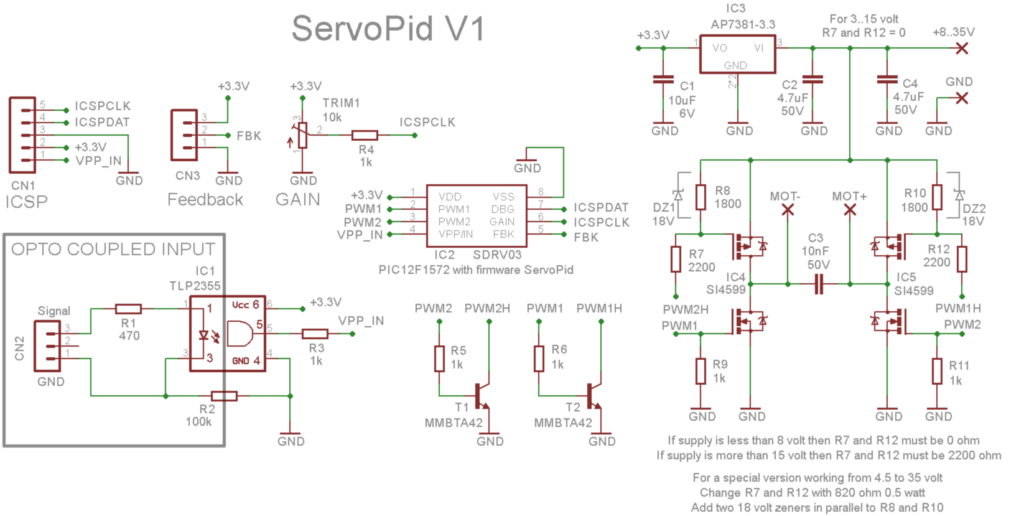

ServoPID

Este módulo es un puente en H que puede controlar motores de corriente continua hasta cincuenta vatios (hasta que un par de amplificadores y más de treinta voltios) y convertirlos en los servomotores.

Agradecemos al fabricante y vendedor de eBay MaxTheremino, que se preparan fácilmente Kits y placas de circuitos impresos para este proyecto. seguimiento de enlace MaxTheremino en eBay y si las tenía todavía escribir catalogarlo tenerlos enviado.

Los que prefieren comprar sólo los componentes e imprimir las técnicas de CI bricolaje, Se ubicará en el archivo comprimido todos los archivos necesarios para construir este módulo.

Las placas de circuitos en formato Águila, imágenes, simulaciones de LTSpice y esquemas:

ServoPID_V1.zip

La señal de control puede ser una señal clásica “Criado” o “PWM”, que puede venir de un módulo Master, por uno IotModule, de una Netmodule, o incluso de un control remoto para modelos de aviones.

El puente en H está controlada por un PIC micro-controlador, Programable con el firmware que hemos preparado para diversas necesidades. En el caso más simple está ejecutando un motor delante o hacia atrás, ajustando la velocidad. En los casos más elaborados mediante un potenciómetro para medir la posición y ajusta la posición con un algoritmo PID.

Con el potenciómetro y el PID que tiene el mismo funcionamiento de los clásicos “Criado” pero, A diferencia Siervo comercial, usted tiene la posibilidad de variar cada parámetro, área de morta, resolución de la medición de la ADC y los coeficientes PID.

señal de entrada servo normal de diferencia se aísla con un opto-acoplador. Esto permite mantener totalmente separar la masa del circuito de alimentación del motor de la del PC de control. Esto eliminará radicalmente las interferencias eléctricas que podrían causar un mal funcionamiento.

CABLEADO

La señal de control, tipo Servo o Pwm, Se conecta al conector CN2, a través de R1 que limita la corriente a unos pocos miliamperios y piloto el LED de la foto-acoplador.

La amplitud de la señal de control debe ser de 3 en 6 Voltios, el tiempo de impulso positivo debe estar entre 500 en 2500 nos (Acerca de), y la tasa de repetición de 50 Hz a 500 Hz.

La señal de control continúa a través del IC1 fotoacoplador, a través de R3 y llega al pin 4 del micro, el cual mide el tiempo con alta resolución (treinta segundos de microsegundos).

El conector de “ICSP” Se utiliza para programar el PIC con el firmware de control y también para conectar un convertidor de serie USB para depurar. Consulte la sección siguiente “Firmware”.

Si configura el firmware mediante el PID, a continuación, el conector “Comentarios” Debe ser conectado a un potenciómetro de posición de medición. Por lo general, este potenciómetro está acoplado rígidamente al eje de salida, que es movido por el eje de accionamiento por medio de un engranaje de reducción o correa. El potenciómetro de realimentación también puede ser multivuelta y debe ser un potenciómetro lineal, con valores normalmente entre 1 k ohmios y 10 k ohmios. El central del potenciómetro debe conectarse al conector central de, el alambre en el diagrama tiene el nombre FBK.

En el caso de que las votaciones se lleva a cabo por el contrario, puede intercambiar las dos conexiones laterales del potenciómetro entre ellas. Pero tenga cuidado de que el centro debe estar siempre conectado a FBK. Si no pasa el potenciómetro se podía calentar y dañado.

que recortador “GANANCIA”, Sirve para ajustar manualmente la ganancia del PID, se utiliza sólo con algunas configuraciones de firmware y sobre todo durante las pruebas de un nuevo motor, para afinar los valores de PID. La resistencia R4 desacopla del condensador de ajuste de la señal ICSPCLK, lo que puede utilizar la señal ICSPCLK para la depuración de serie.

El regulador de voltaje “IC3” crea una tensión de 3.3 Voltios muy estables. Esta tensión alimenta el micro-controlador, potenciómetro de realimentación, Qtr1 la recortadora y la IC1 optoacoplador.

Las dos señales de salida del PIC, con el nombre y PWM1 PWM2, Fly puente formado por los cuatro MOSFET contenida en el chip de SI4599. El puente se cierra con una alta frecuencia de la señal PWM (normalmente 16 o 32 KHz), que regula la velocidad del motor y lo hace girar en una dirección u otra. Durante las conmutaciones del PIC asegura que las dos ramas del puente no se cierran simultáneamente (que un cortocircuito en la fuente de alimentación).

La tensión de alimentación debe adaptarse al motor, si es demasiado el motor puede quemar. Si no realiza cambios en el esquema puede ser utilizado para tensiones de alimentación de 8 en 35 Voltios. El diagrama muestra las modificaciones que se hace para permitir que otro rango de suministro de dos fuentes de alimentación. La primera gama (De 3 en 15 Voltios) Se requiere sólo a corto R7 y R12. El segundo rango (De 4.5 en 35 Voltios) Se requiere la sustitución de R7 y R12, y también para añadir dos diodos Zener 18 Voltios.

Firmware

En el conector ICSP la conexión de un programador PicKit2 (Ver Esta página). Tenga en cuenta que el archivo de PK2DeviceFile.dat, que también incluye el PIC12F1572 utilizada en este proyecto, Sólo es válido para PicKit2. Así que muy probablemente con PICkit3 no ser capaz de programar este PIC (o al menos que no sabemos cómo se muestran).

En la postal se descarga al final de esta sección se encuentra el archivo ServoPid35.hex ya terminados y listos para ser escrito en el PIC con PicKit2.

Este archivo es la versión más simple de control. Mediante la variación de la señal de control de mínimo a máximo mueve el motor de velocidad variable en las dos direcciones. Con la señal de control en una posición central, el motor se detiene.

ENVÍO DEBUG DATOS DE LA firmware serie

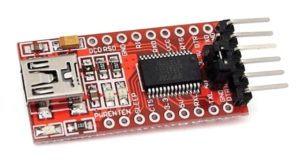

El ICSPCLK hilo conector ICSP también se utiliza para enviar datos de depuración del firmware para la línea serie. Para usarlo hay que conectar GND y ICSPCLK a GND y el pin RX de un convertidor serie-USB, como lo que se ve en esta imagen.

A continuación, se cambia el firmware para enviar valores a la depuración de serie, la recepción de datos con la aplicación Terminal y, opcionalmente, mostrándolos con el SignalScope u otras aplicaciones de nuestro sistema.

Editar y recompilar el FIRMWARE

Para modificar los parámetros de funcionamiento e implementar el control más compleja versión (control de posición con realimentación y PID) debe editar el archivo ServoPid35.bas y recompilarla. La compilación crea un archivo MALEFICIO la cual puede ser escrito en el PIC con PicKit2.

Para editar el archivo se recomienda utilizar el excelente FineLineIDE y para compilar el ProtonCompiler.

Ambos están libres y se puede descargar desde los siguientes enlaces:

www.protonbasic.co.uk/content.php/2077-FineLineIDE

www.protonbasic.co.uk/vbdownloads

Las instrucciones y comentarios útiles para modificar el firmware se pueden encontrar en el archivo ServoPid35.bas y al final del archivo encontrará un glosario de términos utilizados y instrucciones paso a paso para ajustar los parámetros PID.

Eso sí que es un firmware compleja y no va a ser fácil de aprender y utilizar de manera apropiada todas sus opciones. La parte más difícil es, sin duda ajustar los parámetros PID con el fin de evitar la oscilación y al mismo tiempo obtener una respuesta rápida y más pequeña área puede morir.

Hicimos todo lo posible para facilitar el ajuste de los parámetros PID, utilizando el método de Ziegler-Nichols y simplificar aún más. También hemos corregido algunos errores del método Ziegler-Nichols publicó en Wikipedia, pero el ajuste de los parámetros de un nuevo sistema de (motor, reducciones y retroalimentación), Sigue siendo una operación por especialistas.

Notas para el firmware

Para disminuir la disipación en los MOSFET, es recomendable establecer una frecuencia más baja para el PWM en el firmware.. Normalmente, la frecuencia se establece en 20 KHz pero en algunas aplicaciones lo hemos bajado a 2 KHz reduciendo el problema de calentamiento de los MOSFET a prácticamente cero.

La única contraindicación es el ruido que aumentará un poco. Así que intente reducir la frecuencia PWM y luego verifique con su motor si el aumento de ruido es tolerable.

DESCARGAR archivos de firmware

En el siguiente hay archivos ZIP:

– ServoPid35.hex listo para programar el PIC en lazo abierto versión simple.

– ServoPid35.bas a editar y volver a compilar con FineLine IDE

ServoPid_Firmware.zip